走近液晶显示器制造

硬件周刊

7月4日,笔者在古城苏州参观了明基的液晶显示器生产线,对液晶显示器的制造流程有了一定了解。液晶显示器的制造流程主要分成三个阶段:PCB(电路板)组立→成品组立→成品调整。“组立”是液晶显示器生产工艺的专业用语,也就是组装的意思。

PCB组立

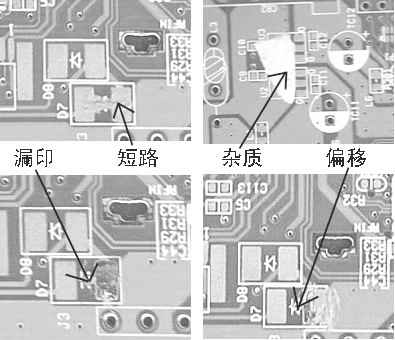

“轻薄”是液晶显示器与传统CRT显示器最大的不同,因此液晶显示器的电路板零件大都采用SMT( Surface Mounting Technology)表面贴片工艺安装,以缩小电路板的体积。而传统CRT显示器则没有电路板的体积限制,因此都采用零件较便宜的立式及卧式插件的电路板。当然,SMT零件的制造成本比立式及卧式插件的成本高。SMT的工艺是将空的PCB电路板先印上锡膏,再将电子元件“粘”在电路板上带锡膏的位置,然后再对组装好的PCB进行烘烤,炉温在200℃以上,使得零件与锡膏充分结合,((图1))是SMT设备外观。在制造中要特别注意锡膏的印刷质量,要防止漏印、偏移、杂质、短路等((图2))。

成品组立

第二阶段主要是对液晶显示器的主要结构部分进行组装。液晶显示器的主要结构包括:液晶面板、PCB电路板、内部机构件及外部组件(前框、后壳、底座)。此阶段的组立可以分为:内部机构件与液晶面板及PCB电路板的组立;线材与液晶面板及PCB电路板间的连接;外部组件与内部组件的组装。

1.内部机构件与液晶面板及PCB电路板的组立

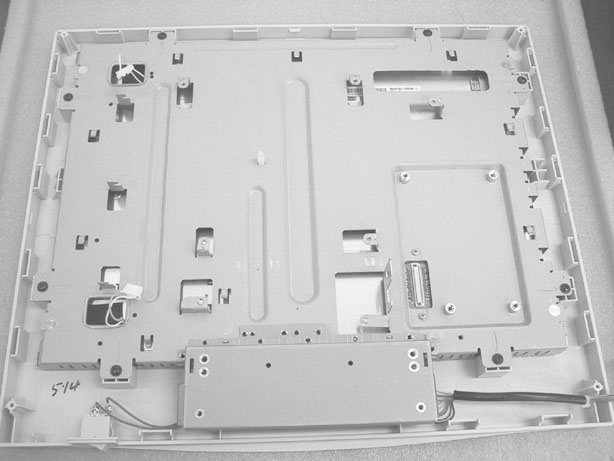

虽然液晶屏比较轻,但固定好也是很重要的。内部机构件((图3))就是用来支撑液晶屏最重要的部分,液晶屏及所有的电路板都是依附在此构件上的。它不仅起支撑作用,同时也起着保护液晶屏及所有的电路板的作用。由于它是铁制的构件,对于液晶屏及电路板所产生的电磁干扰还能起到屏蔽作用。

2.线材与液晶面板及PCB电路板间的连接

液晶显示器内部除了液晶面板外,主要的电路板包括:

a.显示器控制板(Control Board);

b.电源板(Power Board);

c.界面主板(Interface board);

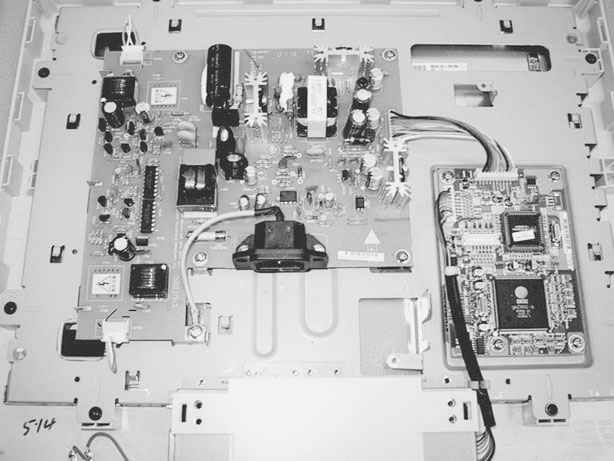

液晶面板及电路板间必须由许多线材来连结,才能使显示器正常工作。这些零件包括插口板(用来连结液晶面板与界面主板)、电源供应线(由电源板连接至液晶灯管与界面主板)、信号线等等((图4))。

3.外部组件的与内部组件的组装

外部组件包括前框、后壳与底座。外部组件决定液晶显示器的外观,它的内部结构用来作为内部机构件的定位,以确保液晶屏能保持正确定位。如果它的内部结构的设计精度不够,液晶屏就无法置于面框正中的位置,或者因应力而产生各种间隙,如前框与液晶面板之间的间隙或前框与后壳之间的间隙等等。

成品调整

第三阶段主要是对液晶显示器的重要参数进行调整,同时也是液晶显示器出厂前的可靠度检验,重要流程有以下几个。

1.在老化室内做拷机测试。老化室的环境温度为40℃,拷机时间为3小时到4小时。在拷机的同时通过软件进行测试,目的是模拟客户使用时的环境,将机器内部零件的不良状况暴露出来,同时也可以检验零件批量的可靠度。比如液晶面板通过拷机可能会出现亮线。亮线产生的原因可能是液晶面板内部IC不良或接线不良。通过较长时间的拷机,各种性能不良的IC都可以检验出来,使用户所买到的液晶显示器稳定性大增。

2.检查液晶显示器在不同频率下的灰阶性能。灰阶主要是体现由白到黑的灰度变化状况。好的灰阶要求不同灰度之间分隔清晰,而且总体灰度变化要平滑,不会出现突然的灰度断层。尽管用户感受不到灰阶的好处,但好的灰阶在处理对比度时能力更强。所以好的灰阶是品质优良的液晶显示器所应该具备的。

3.白平衡调整。由电脑自动进行色温调整((图5))。色温是指由于人的视觉感官有差异,对纯白画面的感觉不一样,所以人为制定一些色度标准来定义纯白画面。LCD一般有三个色温标准(9300K、6500K、5600K),通过软件对RGB输出的调整来满足以上要求。用户可以根据自己的喜好来选择适合自己的标准色温。

4.白平衡检查。自动检查上一步所做的色温调整结果是否在标准范围内,并且检查液晶屏亮度分布是否均匀,中心亮度是否符合标准((图6))。均匀度和亮度都是液晶面板优劣的衡量标准之一。通过检测显示器纯白画面上均匀分布9点的亮度,并通过计算公式算出均匀度,一般液晶显示器要求均匀度达到80%以上。

5.检查液晶显示器在预设频率下的显示性能((图7))。采用GEN画面来判断线性、满框、是否缺色等。通过纯白画面、纯黑画面以及RGB画面来判断亮点和暗点的数量以及是否有亮暗线和污点。对于液晶显示器来说,由于数据传输采用数字信号,所以一般情况下线性和满框是比较好的。但是亮点和暗点的问题几乎是不可避免的。产生亮点和暗点的原因主要是LCD内部液晶分子遭到损坏,或者液晶分子内有杂质导致液晶分子无法偏转造成的。污点的产生主要是由于液晶面板生产厂商在组装液晶面板时有杂质进入,造成画面不均匀,但在外部无法消除。亮暗点少(3个以内)是允许的,但污点是绝对不允许有的。还有就是检查液晶面板是否有刮伤的问题,这主要是由于操作员在操作过程中将偏光板(最外一层玻璃板)刮伤造成的,这也是不允许出现的。

6.声音测试(对某些机种而言)。测试左右两个声道是否正常以及音量是否可调。

7.DDC写入。将符合VESA标准的DDC文档信息(包括显示器名称、显示器所有预设频率、生产厂商、生产时间、序列号等)通过电脑及软件写入到EEPROM,便于客户的PC识别显示器。

8.高压测试。通过专门的设备提供高压来测试火线与地线之间是否绝缘,防止显示器外部带电,以保护用户的安全。

9.省电测试。一般15英寸的LCD显示器要求在工作模式时耗电不高于36W,在省电模式时不高于3W。

10.EEPROM写入。设置一些预设值,如音量、亮度、对比度的数值、语言的选择等等,这样不同用户打开显示器时所有最初参数都是统一的。

在经过以上生产流程之后,一台液晶显示器就可以正式投入使用了。当然,要出厂还要进行外观检查及包装等。不过相对制造过程来说,就要简单得多了。