未来光刻技术──极紫外光刻

硬件周刊

回顾以往在集成电路上的芯片制造工艺,从60年代初期的仅有的几十个元器件发展到现今的每个芯片中都可以包含超过约10亿个器件,发展水平可以用一日千里来形容,这主要归功于光刻技术──芯片制造工艺的核心技术起到了重要作用。

光刻技术面临的困境

虽然光刻技术在芯片的制造工艺上起着关键作用,但是随着集成度的提高,光刻技术所面临的难题也愈来愈多。根据目前技术的发展状况来看,光学光刻应用于2003年前后的0.13微米是完全没有什么大问题,不过,到了未来的2006年,当光学光刻技术应用到0.1微米左右的时候就很有可能到达一个技术极限。

未来的极紫外光刻

极紫外光刻(Extreme Ultraviolet Lithography),英文解释为极端远紫外光刻,它被业界认为是下一代芯片工艺的核心技术。极紫外光刻技术早在80年代就已经开始理论性的研究和进入初步实验的阶段,到了芯片工艺制作高速发展的时期,业界在微缩过程中面临的各种困境进一步加快了光刻技术的研发进度。

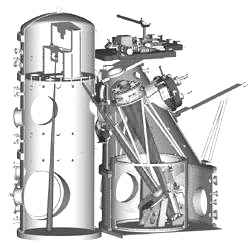

极紫外光刻技术是以波长为10~14纳米的极紫外光作为光源。虽然该技术最初被称为软X射线光刻,但本质上与光学光刻十分相似,只是在材料的强烈吸收中存在差异,极紫外光刻技术的光学系统必须采用反射形式。极紫外线光刻系统主要由四部分构成,包括有极端紫外光源、反射投影系统、光刻模板(mask)以及能够用于极端紫外的光刻涂层(photo-resist)。但是,由于不能跟目前的光学光刻机械兼容,所以无论是哪个部分,传统的光刻工艺都需要重新设计。在已经设计出来的光刻样品机中,光刻机的光源是几个研究单位联合研制的,由于极紫外线光源非常难设计,所发出的13纳米的波长太短,它几乎会被绝大多数的材料吸收,包括空气、传统的光刻透射投影设备等,使得研制捕获这种光的装置十分困难。现有的激光器的极紫外光谱输出功率低,无法达到光刻所需能量的要求。而样机的反射镜光学表面为非球面,表面粗糙度小于一个原子;所有光学元件表面涂有达40层的多层反射层,每层厚度控制在0.1埃(1埃=10-10米)精度,并采用纳米级精度无摩擦的磁悬浮工作台。(图1)

光刻技术的市场前景

预计2003年就可以提供第一款β版极紫外光刻工具,并于2005年之前提供加工工具。这样,极紫外光刻技术将使CPU公司能在2005~2006年间制造出时钟频率达到10GHz的芯片,英特尔公司估计,极紫外光刻技术将使一个芯片能够包含4亿个晶体管,它比目前的P4 CPU的4200万个晶体管要多出10倍。到了那个时候,芯片的生产已经可以进入0.07微米工艺了。利用这种技术,半导体厂商可以在芯片上蚀刻的线路等级将低于目前的0.1微米,甚至可以达到0.03微米的水平,从而大大改进芯片的制作工艺。(图2)

小结

虽然现在的光学光刻技术仍然在不断地探索和研发当中,但是随着芯片制造工艺迎来的后光学时代,极紫外光刻技术的成熟运用将会使光刻技术脱胎换骨,使我们的芯片工艺能够生产出比今天的芯片快100倍以上的新芯片。