随着电子技术的飞速发展和迅速普及,计算机已广泛应用于科学研究、航空航天、国防、工业辅助设计、辅助生产、农业、气象、通信等各个领域。其中大型工业现场的自动控制问题更是与计算机和可编程序控制器密不可分。首先让我们看看工业现场有何特点?

1.生产过程工艺参数种类多,数量大。如温度、压力、流量、电压、电流等数据需要采集、记录、分析与判断。

2. 需要操作大量的运转部件及设备,如电机、油泵、阀门、电磁控制装置、液压、气压启动装置等,要求操作准确。

3.生产工艺过程有时要求长时间连续工作。如下面所提到的干燥过程通常需要几十小时甚至上百小时。

4.生产工艺过程随时可能出现突发事件,比如温度或压力突然超出设定范围,要求立即处理。

5.控制过程要求具有可靠性。

工业现场的上述特点要求提高工业控制的自动化水平,减轻劳动者的劳动强度,计算机和可编程序控制器可以很好地满足这些要求,因而在工业生产中得到了广泛应用。

工业计算机和可编程序控制器

工业现场为计算机应用提供了广阔的领域,但普通计算机用于工业现场具有抗干扰能力弱、可靠性低、防护性能差等不利因素,因而工业用计算机(简称IPC)应运而生,它除具有普通计算机的软硬件功能外,还具有抗干扰能力强、可靠性高、防护性能好并采用了防尘屏蔽措施,同时,根据工业上多种信号参数的要求,设计提供了多种信号输入、输出接口板卡,可以方便地满足工业现场控制要求。根据使用厂家的要求及工业现场的具体情况,所选择的工业计算机型号也有所不同,但一般应选IPC586型以上,其价格略高于具有相同配置的普通计算机。

可编程序控制器(简称PLC)是专为在工业环境下应用而设计的,它采用可编程序存储器,通过内部可编程序存储器,执行逻辑运算、顺序控制、定时、计算等面向用户的指令,并通过数字式或模拟式输入、输出控制各种类型的机械或生产过程。其特点是:具有工程化的编程语言和很高的可靠性。目前,国内外均有生产PLC的厂家,PLC的价格与其所提供的控制点数有关,30~40点的PLC大约在3000元左右。

两种控制系统比较,具有不同的特点和优势:工业计算机具有性能先进、软件完善、编程控制方便、多种工业控制量接口板卡、功能强大、抗干扰能力强等特点。不足之处编程语言工程化方面较差,装配外接输入、输出板卡易出现问题。可编程序控制器具有编程语言简洁、明快,符合工程控制思路,系统统一、完备、具有高可靠性。不足之处是编程软件方面不如计算机方便、功能强大,工业控制量的接口方面略显不足。因此,在工业控制系统中,同时采用工业控制计算机和可编程序控制器共同执行控制,具有优势互补的效果,使控制过程更加可靠、方便。

工业现场控制实例

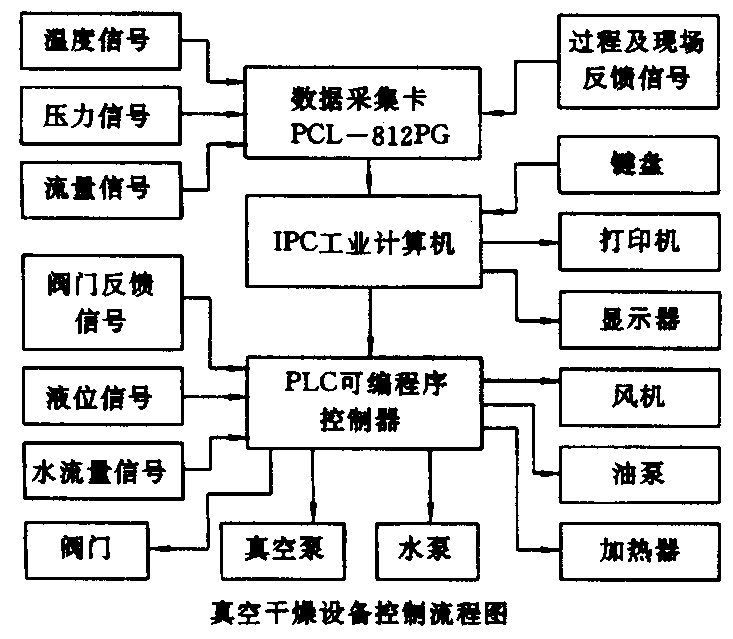

通过以上介绍可知,工业计算机与可编程序控制器各具特点,下面介绍一个工业场合应用实例,用以说明两种控制手段在同一场合应用配合使用情况。这是一干燥设备,在干燥箱中置入被干燥工件,其工作过程是将导热油用电加热后用油泵送入干燥箱中,对被干燥工件进行加热。同时,真空泵通过管道把干燥箱中的湿空气抽走。干燥箱内用风扇进行均温,通过数次压力不同的换气,输入干燥空气,使干燥箱内被干燥工件逐步被干燥。最后,真空泵将干燥箱内压力降至要求压力并维持一定时间,计量出水量,干燥结束。其控制框图如附图所示。

在这个实例中,采用了IPC工业计算机作为控制中心,担负了工业数据(温度、压力、流量等)的采集工作,由预先编制的工艺程序控制软件进行控制。其数据采集过程是通过数据采集卡PCL-812PG实现的(PCL-812PG的价格大约在2000元左右)。

首先,IPC通过数据采集卡PCL-812PG,可以采集压力、流量等16路模拟信号。另外,通过相应的下级板卡(如温度采集卡PCLD-789D)可以将采集的信号扩展到16路以上。采集到的信号预先转换成电信号,以两种形式进入IPC,一种是模拟信号,可以通过数据采集卡上的模拟量接口进入;另一种是传感器或二次仪表已将信号转换成数字量,可以通过IPC或板卡上的数字接口(如:RS-232),以串行输入方式传送进入IPC。

工艺参数进入IPC后,在人机界面系统完整地显示出来,监控人员可随时调用、监控这些参数值,自动存入存储器中,完整的数据可以随时打印出来。

更为突出的是IPC这个部分提供了一种强大的软件功能,在人机界面上提供了人机对话、全智能化功能。IPC控制软件运行后,对话框中弹出数据请求,要求输入被干燥工件数据(电压等级、容量、绝缘质量、干燥终点、出水速率等参数)后,IPC根据这些参数,自动选择相应工艺软件及过程数据,自动完成过程。IPC板卡采集到的数据被存入存储器中的数据库,在人机界面上显示出来。监控者具有不同的管理等级,初级监控者只可以调看和打印这些数据;中级监控者可以修改过程工艺参数;高级监控者可以对软件中核心数据进行修改。整个过程既是自动的,又是受控的,其内部数据根据监控级别,可以随时修改。

当出现突发事件,包括数据严重偏离预定数据、过程数据不正常等,IPC记录故障数据,发出控制指令送入PLC,采取相应动作,向监控者发出报警信号。

IPC中工艺过程信息通过接口进入PLC中。PLC中预置的自动控制程序,根据IPC中送入的控制指令,自动控制驱动部件(真空泵、油泵、水泵、加热器、阀门、风机等)运转,并根据阀门位置反馈信号、液位信号、流量信号、压力信号自动控制运行。PLC具有简洁实用的编程语言,高等级抗干扰及防护措施,可靠性极高。

这种设备已用于工厂中干燥电工绝缘制品,实现了整机自动控制,工艺过程控制可靠,数据记录保存完整,实现无人值守,充分体现了工业计算机与可编程序控制器的优势互补,具有很高的实用价值。(曾雪梅 张晰光)