电子元器件的焊接主要使用电烙铁,焊料和助焊剂分别采用焊锡和松香。本文主要介绍电子元器件的焊接技巧和一些相关问题。

一、焊料和助焊剂

1.焊料:焊料所用的焊锡是铅锡合金并含有少量的锑。锡的熔点较高,流动性较差,价格贵;铅的熔点低,附着力强,流动性好,表面光亮,导电性较高。加锑可提高强度。

2.助焊剂:电子线路常用的助焊剂是松香,有时也将松香熔解在95%的酒精中制成松香溶液,其配方为松香粉25%、酒精75%(重量比)。其它的助焊剂如焊锡膏等不适宜在电子线路中进行助焊。只有在焊接铁制品零件时,才能使用。

二、电子元器件的焊接技巧

1.元器件引线的处理:一般元器件引线较长,焊接到电路板上时要将它剪短,但应至少保留5mm。晶体管引线可以长一些,应大于10mm。保留部分的引线要擦干净,最好用细砂布擦光。若引线已有镀层则可以不擦。擦干净引线要及时做上锡处理。

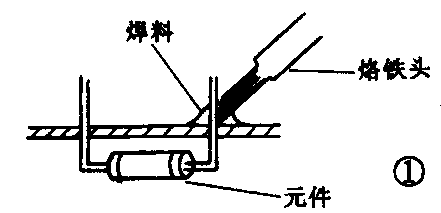

2.焊接方法:用电烙铁焊接电子元器件时,可分为烙铁沾取焊锡焊接法和焊锡丝焊接法。用电烙铁沾取焊锡焊接时,取锡量要适中。锡量过少,焊接不牢固;锡量过多,焊不透,而且焊点也不美观。应以焊锡量刚能浸没元器件引线头为宜。焊接时,应使电烙铁的斜面接触焊点,见图1。这样导热面积大,焊接速度快,焊点质量好。不要将电烙铁头在焊点上来回移动或用力下压。当焊点上的焊锡全部熔化并浸没元件引线头后,电烙铁头沿着元器件的引脚轻轻往上一提离开焊点,这样焊点将呈正弦波峰形状,既饱满,又光亮,质量又好。

用焊锡丝焊接时,先将焊锡丝靠近元器件引脚放在电烙铁头上熔化,当电烙铁头上熔化了一定量的焊锡后(焊点所需焊锡量的70%以上),将电烙铁头和焊锡丝同时移向焊点,待元器件的引线完全被焊锡浸没后,移去焊锡丝,将电烙铁头沿元器件引脚轻轻往上一提,离开元器件引脚。如果不先在电烙铁头上熔化一定量的焊锡,直接将电烙铁头和焊锡丝同时从两个方向斜送到元器件的引脚处进行焊接,就会使元器件受热时间过长,容易损坏元器件。

3.焊接时间:在电路板上焊接时,要严格控制焊接时间。一般焊点应在2~3秒焊完。焊接时间过短,焊点不牢固,容易产生虚焊;时间过长,容易烫坏元器件和印制电路板。

4.晶体管的焊接:晶体管应在其它元件都焊完后再进行焊接。焊接前要注意各引脚的极性。焊接时,可用镊子或尖嘴钳夹住管脚,通过它们传导出一部分热量,不至于烫坏晶体管。

5.集成电路块的焊接:集成电路块的焊接应在晶体管焊完后进行。焊接时,要认清引脚的序号,切莫弄错。焊接CMOS集成块,应将电烙铁插头脱离电源后进行,以免静电感应造成集成块的损坏。

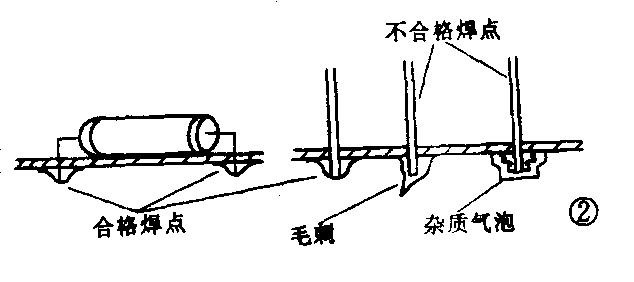

6.焊点质量检查:优质焊点应呈正弦波峰形状,表面应光亮圆润,无锡刺,锡量适中,引线呈全浸没状态。电路板面干净,无残留焊渣和焊剂等,如图2所示。

7.不合格焊点的处理:不合格焊点主要有两种,一种是毛刺焊点,另一种是杂质气泡焊点。论其原因,毛刺焊点是因为助焊剂不足,电烙铁头离开焊点时焊锡和电烙铁头不能很好地分离,呈粘滞状态而出现毛刺,焊点显得干枯,不光亮圆润。解决的办法是用电烙铁头多沾些松香,重新焊一次,待焊锡全部熔化后将电烙铁头沿着元器件引脚轻轻往上一提,离开焊点。杂质气泡焊点是由于焊接时间过短或电烙铁热量不够。此时,亦可将电烙铁头重新接触焊点一段时间,待焊锡全部熔化,电烙铁即可离开焊点;若将电烙铁重新接触焊点一段时间,焊锡仍熔化不完全,则是电烙铁功率不够,应更换一把功率较大的电烙铁。

三、安全注意事项

1.所有元器件的焊接均应在电路断电情况下进行,即不允许所焊接的元器件带电,否则很容易损坏元器件。

2.元器件焊接时,不应出现漏焊、虚焊、少焊现象;元器件字标要朝外或朝上安装。

3.焊接时电烙铁应摆放在烙铁架上,并放在手和衣服等不易碰到的固定地方,以免烫伤皮肤或衣物。

4.在焊接过程中,电烙铁应经常沾松香,一则可以冷却电烙铁,防止电烙铁过热而烧死或损坏;二则可以助焊。(贺哲荣)