电加热在各行各业获得了广泛应用。传统的温控,通常是采用动圈指针式仪表或桥式自平衡仪表,控制接触器断续通电来实现的。这种方式,通常只控制一个温度点,控温精度一般在±5℃左右。

单片机多通道精密温度控制仪充分发挥单片机功能强,成本低,体积小,性能可靠的优势,使之达到高精度和一定的智能化水平。

一、系统方案

1.系统设计指标

.温度控制范围0~600℃

.温度显示精度±0.1℃

.温度控制精度±1℃

.控制能力:8通道电加热

.控制方式:恒温、自然升温,可变斜率线性升、降温。

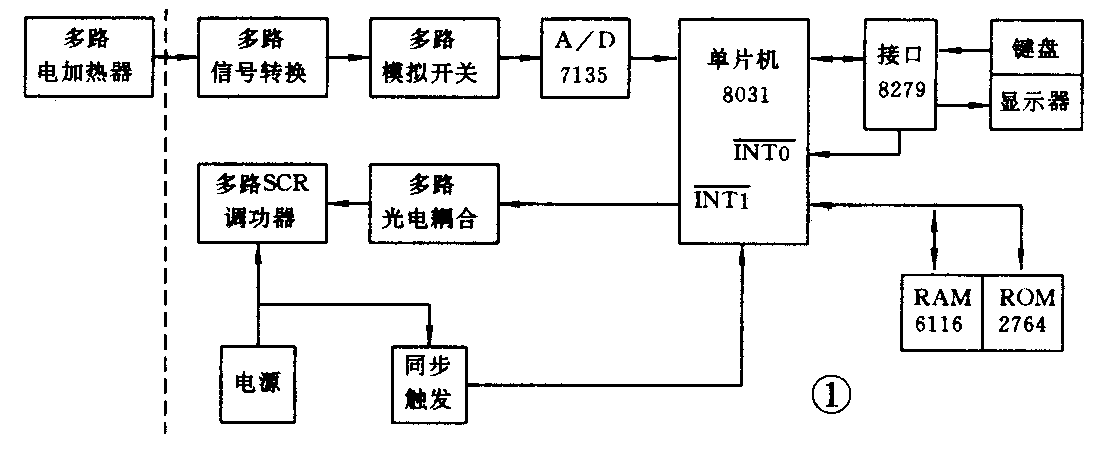

2.系统结构(参见图1)

测温仪以MCS-5l系列的8031单片机为核心,扩展8K字节片外ROM2764和2K字节片外RAM6116构成应用系统。8路铂热电阻传感器,8路模拟开关4051,以及两级高精度运放OP07共同构成了信号转换电路,双积分型AD芯片7135作模数转换。测温仪使用16位键盘和6位LED数码显示器实现人机对话,采用8279专用可编程键盘显示器接口芯片。8路双向晶闸管(SCR)调功器作为控制执行元件。同步电路用以保护SCR过零触发。

3.系统工作原理:

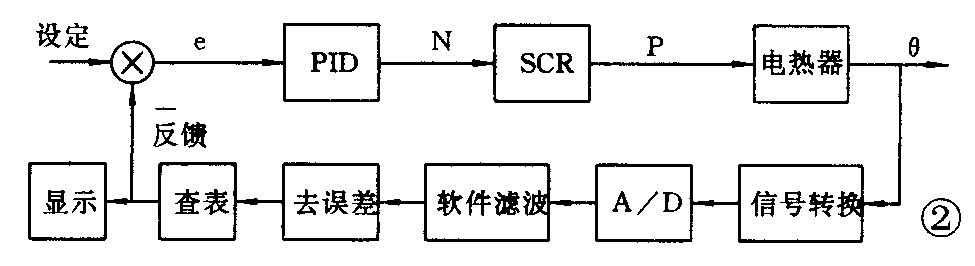

由系统控制环路(图2)可以看出,系统工作在闭环状态,炉温θ经信号转换电路获得模拟电压,再经过A/D转换,软件滤波,去误差环节,得到与θ相应的数字信号,经过查表,运算得到相应的温度值。

温度数值一方面送显示器,另一方面与设定温度值比较,并将误差e送PID(PID是一种“比例/积分/微分”控制算法,常用在控制系统中)运算器,经运算后得到调整量N。此调整量控制SCR调功器在一个控制周期内导通的半波数,即控制了输出功率。电热器产生的热量按输出功率的大小变化,以达到控温的目的。

单片机内部定时器产生时钟信号,由软件引导对8个通道进行分时控制,可使8个通道在不同的工况下同时工作。

二、电路特点

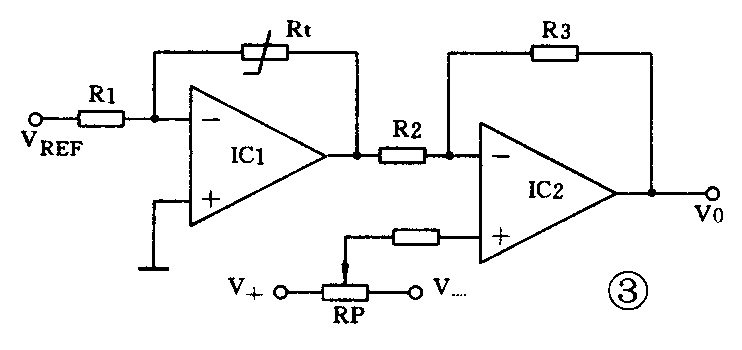

1.信号转换电路(参见图3)

两级运算放大器均接成反相比例放大器。温度传感器铂热电阻Rt作为IC1的反馈电阻。其输出电压V01=(-Rt/R1)V\(_{REF}\),与热电阻的阻值成线性关系。

IC2对V01进行倒相放大。改变R2、R3的比值,可使V0符合A/D转换所需要的输入值范围。调整电位器RP,可对测温零点进行校正。

电路采用高精度运放OP07以及温度系数很小的电阻,使电路具有小的漂移和高的稳定性。

程序软件通过8031控制模拟开关4051进行切换,对各通道的温度信号轮流进行采集。

2.A/D转换器

系统中选用双积分型的AD芯片7135。双积分型AD的优点是转换精度高,抗周期性干扰能力强。缺点则是转换速度较慢,然而由于温度系统是一阶大惯性系统,其时间常数很大,温度信号变化缓慢,故双积分型的AD仍能满足要求。

7135的输出为4+(1/2)位BCD码,相当于14位二进制数,其分辨率为温度全量程的0.005%,为整个系统的高精密度提供了必要的条件。价格比同精度的其它类型AD芯片低廉,有利于降低系统成本。

3.键盘显示器及其接口8279

系统选用16位键盘和6位显示器。系统选用可编程键盘显示器专用接口芯片8279,它可以自动地对键盘显示器进行扫描,识别输入信息,消除键抖动,实现多键输入保护,实现显示器动态显示。更改显示时,只需一次性送入显示信息,而键输入则采用中断方式,这样就节约了CPU的工作时间,提高了系统的工作响应速度,也使编程较简单。

4.晶闸管(SCR)调功输出电路

早期的晶闸管控制电路中常采用移相的方法,改变晶闸管的导通角,使其导通时间变化来改变输出加热功率的大小。在这种增况下,晶闸管输出的电流、电压波形不是正弦波,其中含有丰富的高次谐波成分,高次谐波对电网造成了污染。

本系统则采用了调功的方式,所谓调动,就是采用过零触发技术,使晶闸管在一个控制周期内,输出一串完整的正弦波,通过改变控制周期内输出正弦波的个数,改变了晶闸管控制周期内的导通时间,实现了对功率的控制。该方式对惯性大的系统尤为适用。

本系统采用的控制周期为16秒,晶闸管的触发周期为10ms,因此,输出功率分为1600级可调,使得系统的控制精度可达到较高的水平。

为避免主电路对控制电路的干扰,在单片机与晶闸管之间加入了光耦合器,使强弱电系统得以隔离。

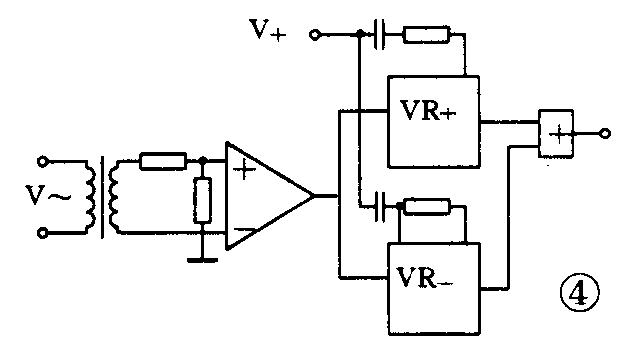

5.同步触发电路(参见图4)

来自同步变压器的正弦交流信号加在比较器的输入端。当信号过零时,比较器输出反相,在其输出端得到周期为20ms的方波。

两单稳态触发器分别在方波的上升沿和下降沿触发,输出脉冲经合成后得到周期为10ms的晶闸管触发脉冲。

三、系统软件

1.主程序。

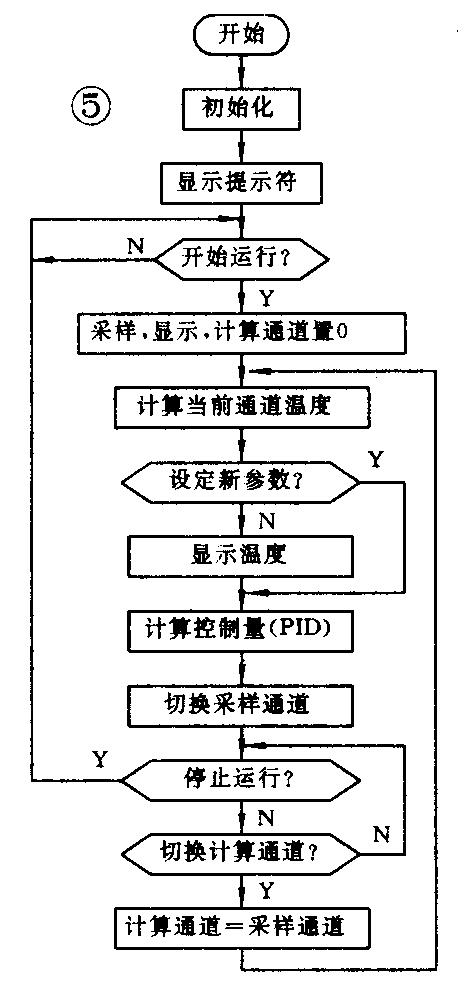

首先进行初始化,在接到运行命令后,从0通道进行测温、显示、计算,随后转向下一通道,不断循环进行。接到停止命令后退出循环(参见图5)。

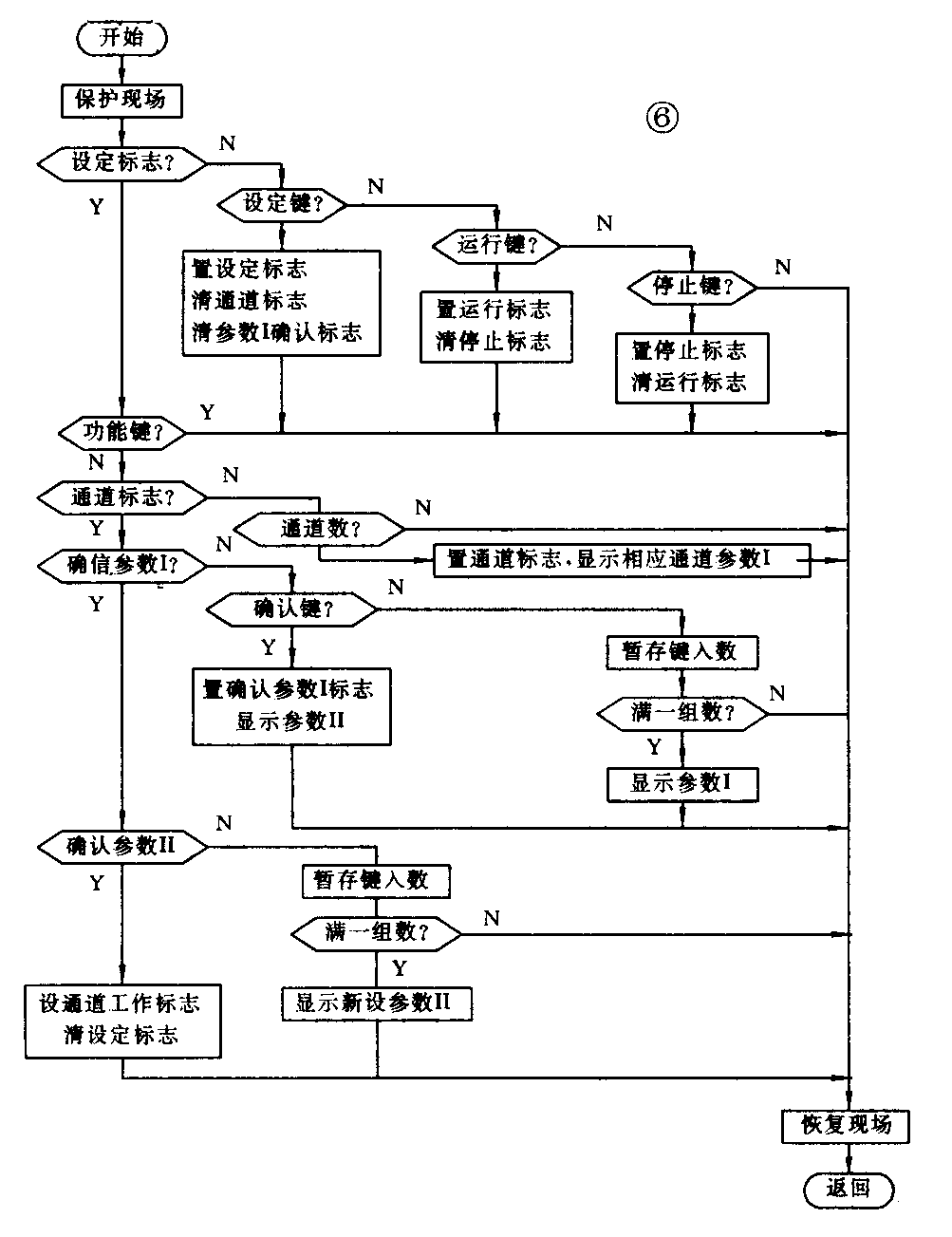

2.中断INTO服务程序(参见图6)。

有键输入时,产生INTO中断请求。CPU响应后,对输入键信号进行判断,执行相应程序,完成设定参数,执行操作等功能。

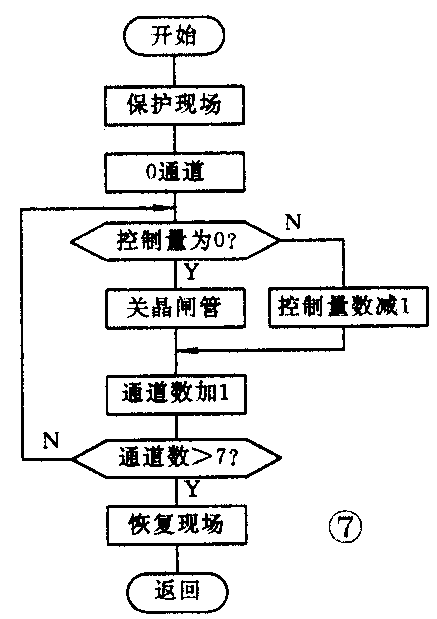

3.中断INT1服务程序(参见图7)。

晶闸管触发信号输入,产生INT1中断请求,CPU响应后,对各通道的控制量进行扫描,对相应的晶闸管发出导通或关断命令。

还有一些程序,由于篇幅关系,不再一一列举。

本控制仪目前的设计中,对各通道均只进行一个单一过程的控制。在此基础上,增加若干程序软件,即可实现对多过程顺序控制,即所谓多段控制。这样,就可以用于复杂的工艺流程,智能化控制的水平可以进行一步提高。(杨宪 赵荣)