在工频测量仪表中,至今仍没有脱离模拟的方法。而且,每种仪表仅有单一的测量功能,比如:电压表不能用来测量电流和功率,功率表又不能用来测量电流和电压等。因此,在工频参数测量过程中,占用的设备较多,效率和精度较低,实时性差,远远不能适应现代自动测控系统的需要。

本文将介绍一种由单片微处理机参与测量的新方法。这种测量方法不仅测量精度高、实时性好、具有一表多用功能,而且同时还能兼有多种智能化管理和通信功能。

下面仅就工频参数测量的关键问题,作一介绍。

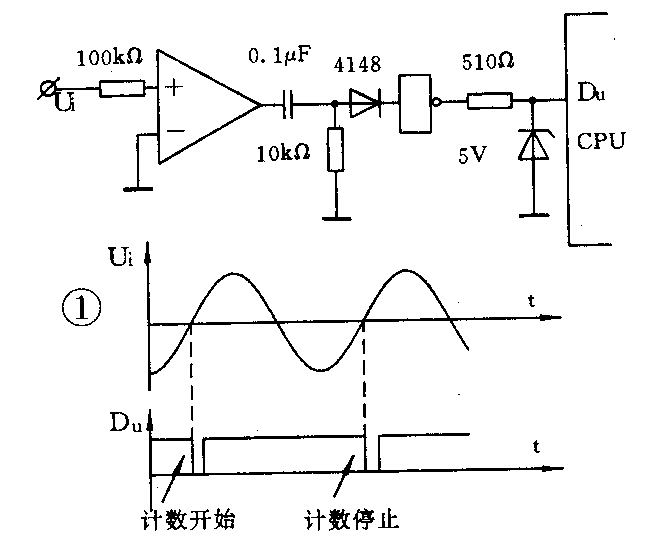

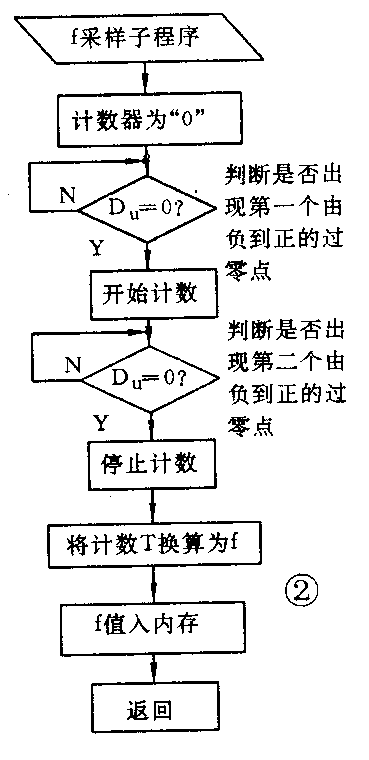

一、频率f的测量

如图1所示。将工频正弦电压信号Ui经过零比较器和微分整形电路,变成负脉冲波Du,然后送入CPU的Du端口。通过单片机的判断指令,查询Du信号是否出现第一次负脉冲,若Du为低电平,则开始计数。以后继续查询Du,在Du信号第二次出现低电平时,关闭计数器。CPU读出计数值,便能换算出工频频率f。频率信号采样子程序如图2。

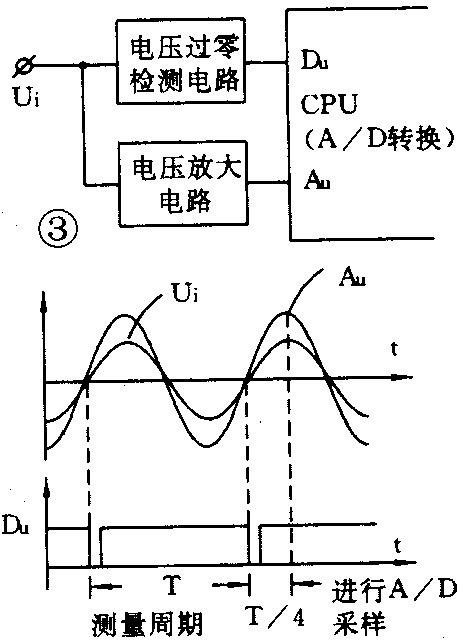

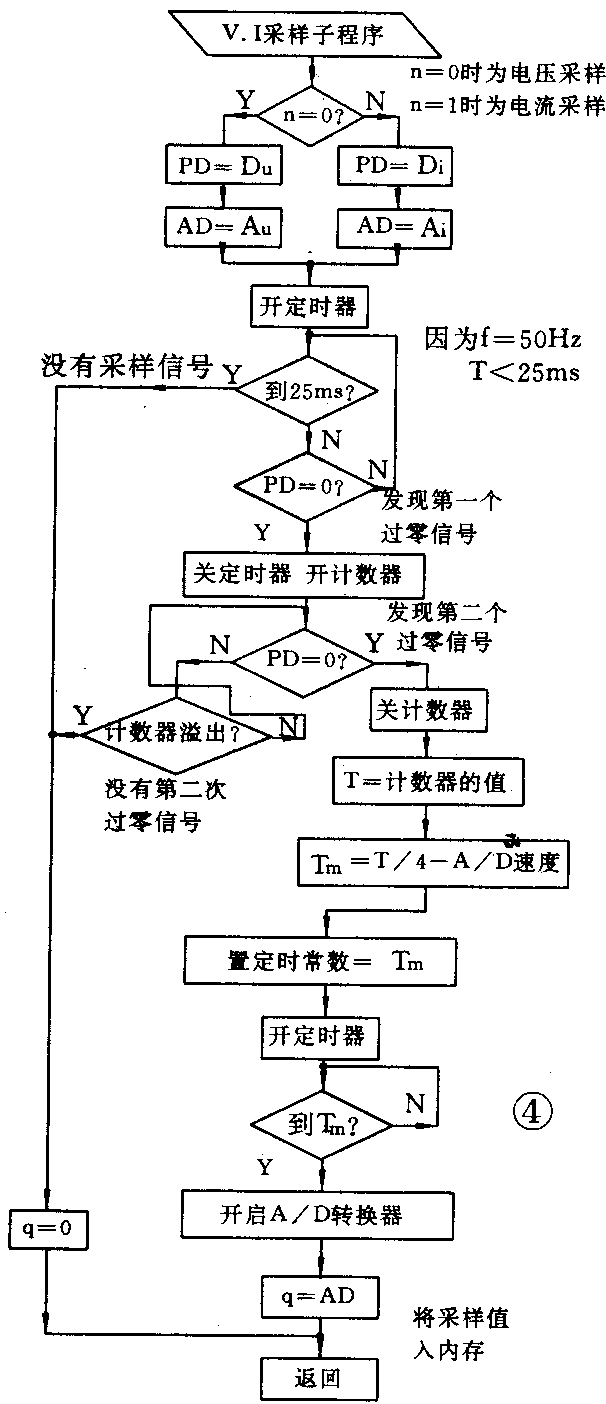

二、电压V的测量与电流I的测量

电压与电流的测量方法完全一样,这里仅以电压测量为例。

如图3所示。工频正弦电压信号Ui经电压过零检测电路和电压放大电路,分别转换成为过零负脉冲信号和电压信号。然后引入到CPU的Du端和A/D转换器的输入端Au上。当电压Ui第一次由负至正过零时,在Du端由CPU查询到负脉冲信号,通过内部软件开启计数器。与此同时,CPU不停地查询Du端是否出现第二个负脉冲,如果发现Du为低电平,单片机迅速关闭计数器,并开始T/4定时(T为计数值)。当定时器完成T/4的定时,立即开启A/D转换器,单片机能准确地采集到电压信号的峰值Vm。电压信号或电流信号采样子程序如图4。

三、功率因数cos测量

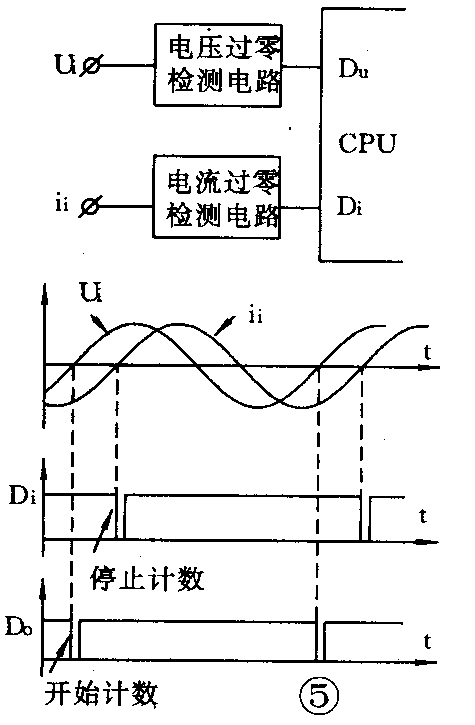

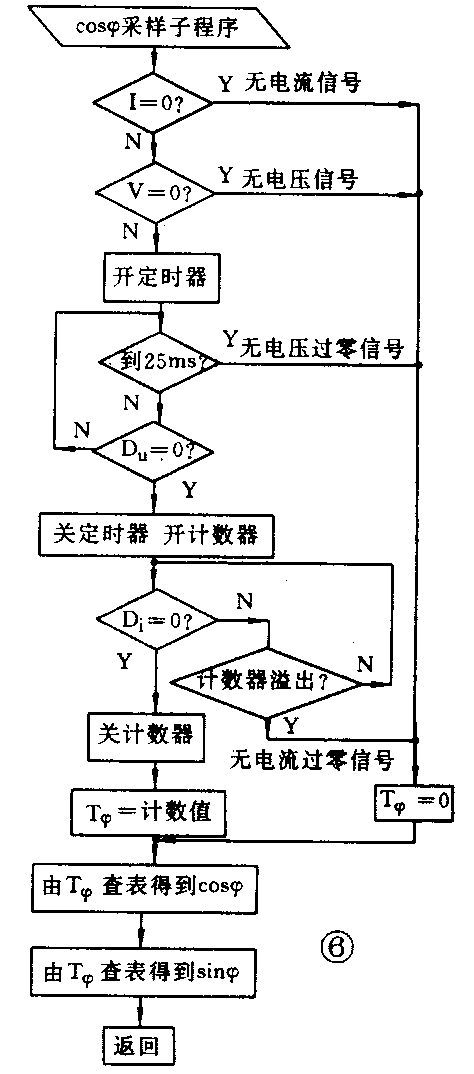

如图5所示。工频正弦电压信号Ui和电流信号i\(_{i}\),通过过零检测电路,得到过零负脉冲信号Du和Di,它分别送至单片机的Du端和Di端。Du为低电平时开启计数器,Di为低电平时关闭计数器,由此得到的计数值T通过查表的方法,就能找出相对应的功率因数cos功率因数采样子程序如图6。

四、其它工频参数的换算

我们知道,只要测量出V和I,并通过T表得到cossin就可以使用单片机的运算功能,非常方便地计算出有功功率P=VIcos无功功率Q=VIsin

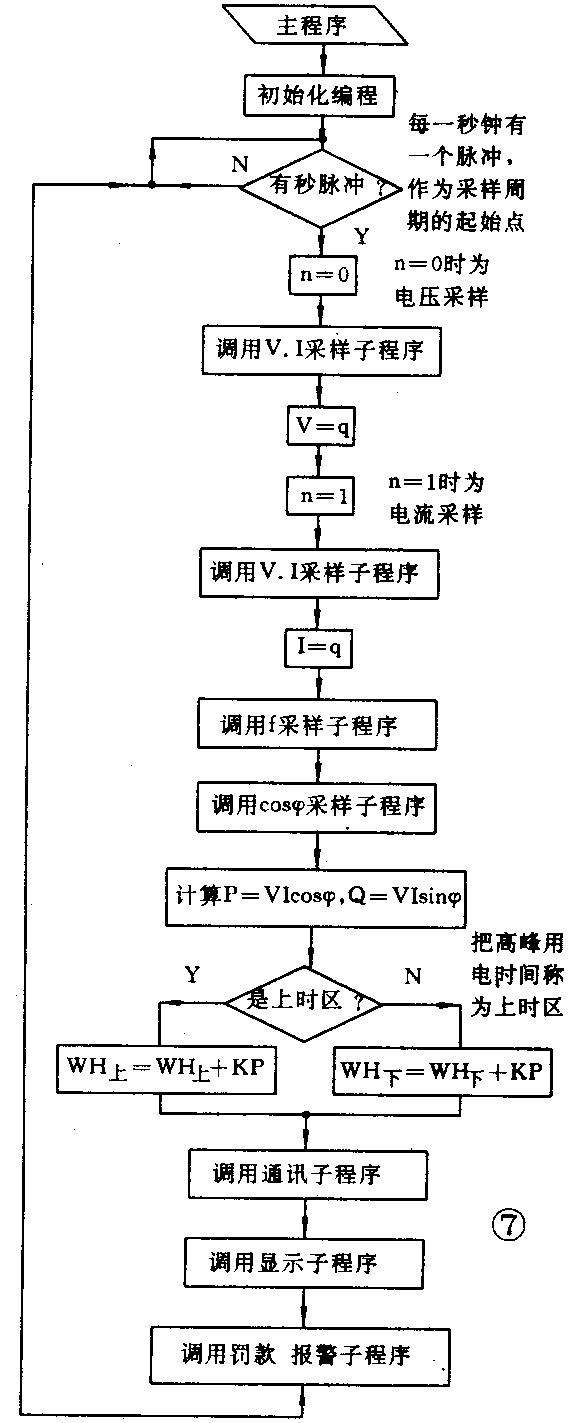

根据整个程序的采样、运算及通信的最大可能占用时间,确定其标准采样运行周期。比如1秒钟完成一个周期,那么用电量(电度数) Wh就正比于有功功率P,即Wh=KP。K为电度换算系数。

为鼓励用户在用电低谷时区内用电,本仪表可以通过单片机的钟表,实现每天用电高峰和低谷分时累计用电量。这就是现在已经有应用的峰谷电度表。

五、主程序

图7为主程序。在主程序中还设有调用报警、罚款子程序,它可以采用罚款的手段,防止用户超负荷或功率因数过低状态下用电。

上述测量仪表,它不仅简化了测试手段,保证了测量精度和实时性,而且还为智能化提供了方便。它符合节省能源的基本国策,因此,单片机在工频参数测量系统中,必然有着广泛的应用前景。(漆小平)