近年来出现的定时器,多为单向定时,由于自动化程度不高,使定时器的应用受到了限制。然而,在许多自动控制设备中,如两台或两台以上机器自动配合的轮换工作,或者是一台机器的两种状态交替出现时,均需要双向定时器来控制。自动双向电子定时器,不仅可实现对两种状态的定时控制,而且能使两种状态按照各自的时间自动转换。该定时器的执行部分还可用接触器进行功率扩展,以控制较大功率设备的自动定时运转。经一年多的使用电路准确可靠,效果很好。

电路工作原理

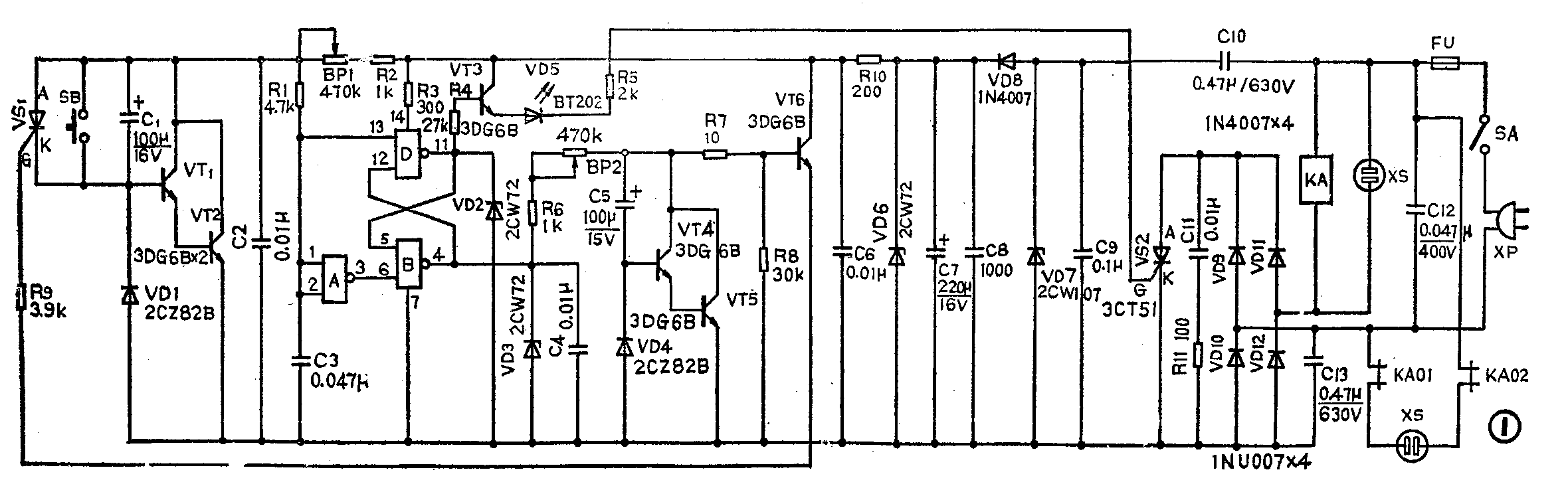

该定时器的电原理图如图1所示。图中两组定时部分采用了RC充放电原理,它们分别由BP1、C1、VT1、VT2及BP2、C5、VT4、VT5组成。为了延长定时时间,采用了“电容倍增”电路,其倍增电容量C=C\(_{0}\)(1+β1β\(_{2}\)),如果所定时间在半小时以下,VT1、VT2管可用一只甚至可以不用晶体管。

由于RC充电电路的电容端电压呈指数规律变化,无法可靠地直接触发执行元件,因此用了集成电路的四2输入端与非门组成施密特触发器。只要输入电压达到12V\(_{DD}\)左右,其输出状态便立即翻转,执行元件一经触发,就能迅速正常动作。

电路的工作过程是,当SA闭合,按下复位按钮开关SB,此时与非门A的1、2脚及D与非门的13脚输入低电平,因1、2、13脚初始时同时输入低电平,所以D门的11脚输出高电平,此时B与非门的4脚输出低电平。这样相应的定时部分BP2、C5、VT4、VT5因与非门B4脚低电平无充电电流输出而不进行计时。但由于D与非门11脚输出高电平,电流则通过R4到达VT3的基极,经VT3放大后,产生足够大的控制信号电流使可控硅导通,接通220V交流接触器线圈KA01及机器甲的电源,使它们开始正常工作。接触器KA得电后,常闭触点KA01、KA02断开,切断机器乙的电源,使乙机不工作而处于等待状态。在甲机工作的同时,整流电源经R2、BP1开始向C\(_{1}\)充电,从而计算甲机的工作时间。甲机的工作时间由BP1调整确定,适当增加C1的容量,可使甲机最长的工作时间达到4至8小时。

当电容C1上的充电电压上升到集成电路触发电平12V\(_{DD}\)左右时,与非门A的3脚输出低电平,与非门D翻转11脚输出低电平,此时VT3截止,可控硅自动关闭,甲机及接触器KA停止工作,KA01、KA02两个常闭触点复位接通乙机的电源,乙机开始工作。与此同时,B与非门4脚输出高电平,此电流经R6、BP2向C5充电,开始对乙机的工作进行计时,计时的时间长短由BP2调定。

当C5上的电压上升到一定值时,电流经R7输至VT6基极,使它导通,进而使可控硅VS1导通,电容C1通过VS1放电,立即变为低电平。这时集成电路恢复为11脚输出高电平,4脚输出低电平的原始状态。于是甲机开始二次工作,乙机重新关闭。

集成电路状态再次翻转后,4脚因输出低电平而停止向C5充电。C5两端积累的电荷经VT6、VS1、VT1、VT2及VD迅速中和,当这种中和形成的放电电流不足以导通VT6,而VS1失电关断时;C5两端的剩余电荷便经R7、R8、D2继续中和,直至C5两端电压呈原来的初始状态为止,从而保证了乙机再次工作的计时准确性和每次工作过程的计时一致性。

每当VS1导通时,C1两端处在短路状态下快速放电,所以当VS1失电关闭时,C1的端电压已降低到初始时的低电平状态,这样就保证了甲机每次工作的计时一致性。

从图1可以看出:如果除去乙机电源插座及与甲机电源插座并接的交流接触器不用,而保留其余电路,那么由BP2调定的定时时间,便是甲机停止工作的时间。这样,甲机不仅能按照BP2调定的时间在停止工作后自动恢复工作,而且能按照BP1调定的时间工作后又自动停止。至此,本定时器便成为理想的自动双向定时的无触点定时控制器。

元件的选用与制作

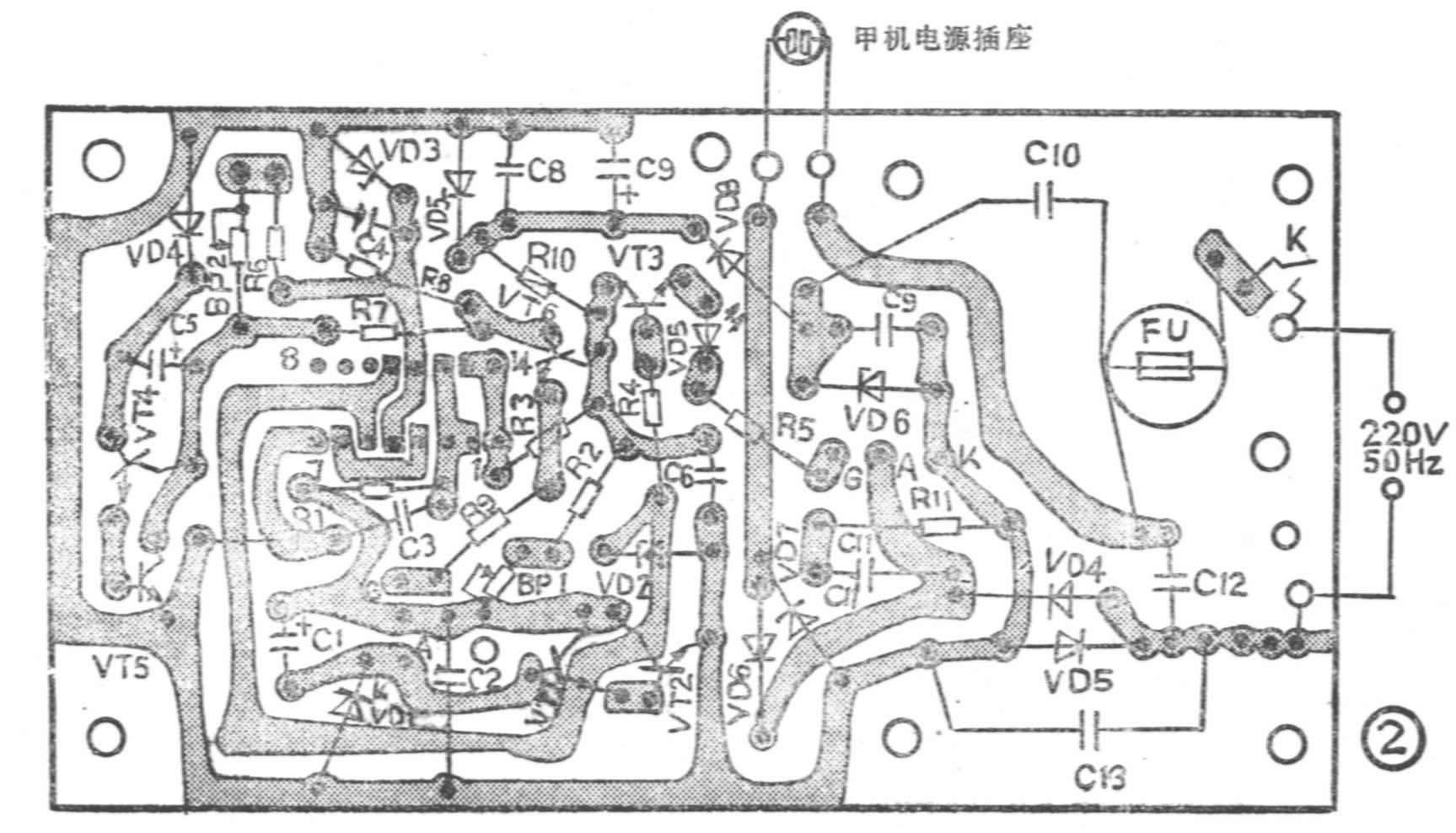

图2是1:1印制板图。只要元器件的性能可靠,安装无误,装好就可正常工作。

定时电容C1、C5的漏电要小,一般以小于5μA为宜。C10、C13用CJ型金属化纸介电容器或其它油浸纸介电容。

倍增电容电路中,VT1、VT2、VT4、VT5的β值可根据定时时间长短适当选配,只要是正品管均可使用。定时时间由公式t=0.694RC确定,C为定时电容倍增后的容量,R为定时电位器BP1或BP2调定后的阻值。由于元器件的性能客观上存在的差异,如放大系数,穿透电流,电容漏电等,即使是同类的元器件也可能有所不同,所以BP1、BP2的定时刻度,应在安装后通过实际试验进行绘制。

VS1可用3CT2A以下的小功率低电压单向可控硅,VS2可根据受控机器或其它用电器的功率大小适当选用,其余元器件参考图1所标数值即可。(程传保 陆惠英)