目前,大多数印刷电路板的元器件安装,其引线(脚)都是穿过印刷板上的通孔,在板的背面焊接,这种形式可称为通孔式装配方法。随着电子技术的发展,出现了一种新的装配技术——表面装配技术(简称SMT)。在SMT中,被安装的元件称为可面装元件(简称SMC)。

本文将对SMT的特点、SMC的种类、使用、焊接、维修及测试作一简略介绍。

表面装配技术的特点

一、SMT的优点

1.可大幅度减小印刷板的尺寸。例如,双列引脚SMT存储器板(64K×4)的面积是62.4平方英寸,而同样的一般双列引脚存储器板的面积却是152.5平方英寸,前者仅是后者的41%。又如,能驱动大电流LED的超小型脉冲发生器,如用SMC装配,装好后的电路板仅有衬衣钮扣大小。图1给出了某一印刷电路图,可以看出与目前通孔式印刷电路有很大不同,由于SMC尺寸很小又没有引线,故可焊电极或引脚与印刷电路铜箔交接处都呈小正方形或小长方形,称为SMC的足迹或衬垫。

2.SMC的重量非常轻。例如8脚双列引脚运放LM308M重600毫克,而同样的可面装运放仅重60毫克,再加上SMC的低侧面,可使SMT板非常薄,在同样的空间可放置多层印刷板。

3.电路板可双面使用。一般印刷电路板双面都可以有印刷电路,但元件都装在电路板的同一面。而在SMT中,SMC可装在板的两面,互不干扰,可大大增加元件的装配数量。

4.更适合自动装配。因为SMC没有引线,省去了引线割断及装配入孔的工序,再加上印刷板不需钻孔,因此在装配时可大大提高速度。例如,自动装配机最慢每小时可装配几千个SMC,最快可装50万个。

5.虽然目前单个SMC成本较高,但就整体而言,由于省去了印刷板钻孔,而且元件紧凑能减少印刷板面积及引线,因此相对来说成本还是低廉的。

6.由于元件紧凑无引线,可大大减少高性能逻辑电路中的交扰,并且可改善波形的上沿及下沿。

二、SMT的缺点

1.SMC的标准化问题。由于SMC的尺寸标准涉及到印刷板的设计制作及自动装配机的使用,因此SMC的标准化就是一个重要的问题。

2.需对SMC的性能特征有清楚的了解,以利于印刷电路的制作、维修和使用。

3.焊接需要特殊的工具及熟练的技巧。因为SMC尺寸很小,在焊前必须把它准确地放在其对应的位置上,并用粘剂将其固定;焊接时需用特殊的工具或特制的烙铁头,对所用的焊剂也有一定要求;焊后需用放大镜进行仔细检查,以消除短路及焊渣。

4.SMT的印刷电路板尺寸要求比较严格,要求设计者及制图人熟悉不同类型的SMC的外型结构。

可面装元件SMC

多数普通元件都可做成可面装式元件。目前,像大容量电容、功放管及某些集成电路还不易做成标准的面装式封装。但总的说来,绝大多数线路可使用SMC装配,包括使用一些通孔式元件。关于SMC的种类和特点,《无线电》杂志曾在1986年第1期刊登的“电子元器件的新发展——片型元器件”中作过详细介绍,本文不再详谈。

SMC的装配与焊接

可面装元件如同通孔元件一样,可用手或机器进行装配和焊接。下面主要介绍一下手工对SMC进行装配及焊接的方法。

在没有专门焊接设备时,焊接SMC所用的烙铁最好是15W~20W的、且配有锥形尖头,或是特制的多开糟铲形头,其前端很薄可同时焊接片电阻或片电容。所用焊剂最好是直径为25密耳的铅锡细条。当印刷板制好后,先在SMC的足迹铜箔上镀锡。镀锡时,先使烙铁尖头接触该铜箔处一秒钟,而后将25密耳的松香芯焊条的头端放在受热的足迹铜箔处,当焊剂在铜箔上流动时,立即拿掉烙铁及焊剂,然后再对SMC的下一个足迹铜箔镀锡。当全部SMC足迹镀锡完毕,用编织物扫除多余焊锡并做仔细检查。镀锡时,不能太薄或太厚,如太厚易使SMC翘起,如太薄不足以使焊接牢固。

镀锡检查完毕后,用镊子夹住待焊的SMC将其放到印刷电路相应的足迹处,并用铅笔的橡皮头压住SMC的一边或一角,然后将烙铁尖头接触SMC的足迹铜箔,当其上的镀锡熔化后,立即抬起烙铁,待焊剂冷却后再抬起铅笔,然后用同样方法焊接SMC的另一个电极或引脚。

另外一种焊接方法是用非导电粘合剂先将SMC粘在其指定位置上并将其压紧在印刷电路板上,再小心将烙铁的尖头接触电极与铜箔结合处,然后将细焊条放在交合处,待焊剂溶化后立即拿走烙铁和焊剂。

第三种方法是使用含有63%锡和37%铅的焊膏进行焊接,这种方法特别适应集成电路块的焊接。首先将一些焊膏放在干净的玻璃上,用镊子夹住集成块且将引脚浸入焊膏内涂上一薄层焊膏后,再将元件放在印刷电路的足迹铜箔处。焊膏的粘性将使SMC固定在其位置上,然后再给子加热焊接。值得注意的是不同的焊膏需要不同的焊接时间和温度。

第四种SMC与印刷电路的连接方法是使用导电粘剂,其优点是使用简单且不用焊接,因而可使元件避免遭受热的冲击。导电粉末可以是金、银、铜、镍、碳和石墨等。

最常用的导电粘剂有两种。①热固性粘剂。它能提供硬性连接,即连接是永久的,除非粘剂破碎或者用特殊溶剂使其溶化。②热塑性粘剂。它不是通过化学反应而完成电性连接的。加热到适当温度即可取下所连接的元件,因此具有可修改性,其应用较热固性粘剂广泛。

导电粘剂使用的最简单方法是用一根细导线沾上一小滴粘剂然后将其放到印刷电路上的SMC的足迹铜箔上。如果粘剂干的较慢,可以将所有元件的足迹铜箔上都滴上导电粘剂,以后再放置SMC(注意压紧);如果粘剂干的很快,则需要一个元件一个元件的完成。另外对于集成电路也可使用如同使用焊膏的方法,先把少量的导电粘剂放在一干净的平面上如玻璃或硬卡片上,用镊子夹住集成块,当两边或四周引脚都浸上粘剂后,将集成块放入电路板的相应位置上。

在使用焊膏和导电粘剂时,因为其中有些有毒成分,最好在通风良好的场合使用。另外,由于在运输及储存中导电粘剂中的颗粒易于沉淀,因此在使用前需加搅动,多数导电粘剂的储存期是6~12个月。有了导电粘刘,可以方便地在纸上、玻璃上、木板上制作电子线路,十分方便和有趣。

SMT板的检查与测试

由于SMT板元件非常紧凑,因此检查工作需要特别细心,要注意焊剂渣、短路线及不适当焊点。

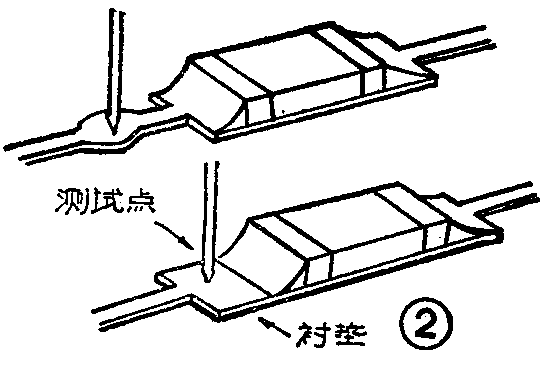

完全的SMC板可用测试设备测试,测试时要用极细的探针接触SMC的焊接衬垫式足迹铜箔处,而不要直接接触SMC的电极和引脚,参见图2。

把SMC从电路板上焊下来或是重新焊接,要特别小心,尤其是集成块。工作时,最好将元件所有引脚同时加热且时间不能过长,以免印刷电路翘起和损害邻近部件。如果使用真空取焊工具则最理想。在更换元件时,旧的焊剂要去掉,然后在原处重新镀锡再进行焊接。

SMT发展非常迅速,预计1990年,它将取代绝大多数用通孔法制作的电子线路。(张连章)