对于无线电爱好者来说,学习和掌握可控硅基础知识的目的,是为了运用它们去解决实际问题。但是,一接触到实际电路,往往又会产生各种具体问题。下面就来谈谈使用可控硅的过程中常会遇到的几个问题。

怎样判断可控硅的好坏?

在实际工作中,特别是在检修可控硅设备时,常常需要对某个可控硅的好坏作出判断,而且,最好是使用最普通的仪表和最简便的方法。

因为这时只是要求判断管子的好坏,并不需要测量它的具体参数,所以最简便的方法是用万用表来测试。具体方法是:

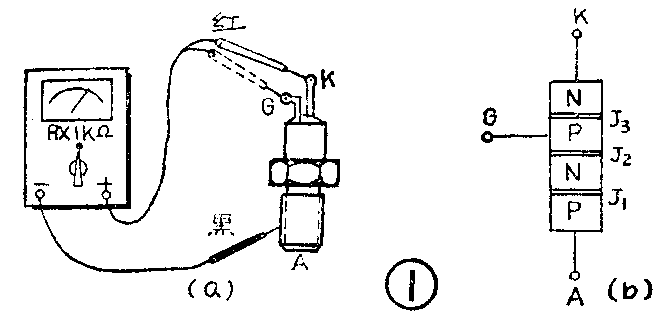

第一步:将万用表置于测量电阻的R×1KΩ档上,用黑色表笔接可控硅的阳极,红色表笔接阴极或控制极(图1a),然后调换表笔的极性,再重复上述步骤测一次。用这个方法测量的是可控硅阳极和阴极之间、阳极和控制极之间的正向和反向电阻。不管那一种接法,由于阳极和阴极之间或阳极和控制极之间都至少有一个PN结是处于反向偏置的(见图1b),所以所测得的阻值应该是很大的。一般,阻值在几百千欧以上就可以认为是正常的。如果测得的阻值很低,说明管子已经击穿短路;如果测得的阻值近于无穷大,说明可控硅已经开路。

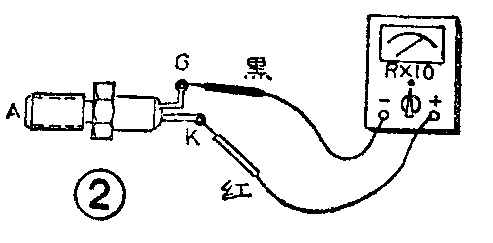

第二步,将万用表置于R×10或R×1档上,用红色表笔接可控硅的阴极,黑色表笔接控制极(图2),然后调换表笔的极性再测一次。用这个方法测得的是控制板和阴极之间的正向和反向电阻。因为只有一个PN结,所以正向电阻应该小于反向电阻。但是由于制造工艺上的原因,这个PN结的特性曲线不是很陡的,所以可控硅控制极和阴极之间的正、反向电阻的差别不象一般半导体二极管那样大。通常,正向电阻只有几到几百欧,反向电阻只要比正向电阻明显地大一些,就可以认为是正常的。如果测得的正向电阻近于零欧或大于数千欧,都说明这个可控硅的控制结已经损坏。

如果需要判断的可控硅是装在设备上的,就必须先把可控硅的相关极从电路中拆开再进行测量。例如,在测量阳极和阴极之间的正、反向电阻时,应该把与阴极接在一起的快速熔断器拆开,否则由于电路的并联作用将得不到准确的测量结果。

不可忽视的接触电阻

可控硅一般都是工作在大电流的电路中,例如,一些可控硅整流设备往往工作在几百安培以上。因此,可控硅的阳板或阴极与电路连接处,如果存在着一个那怕是很微小的接触电阻,例如只有0.01欧,也将会造成严重的恶果。

假定通过可控硅的电流有效值为500安,那么在这个微不足道的接触电阻上将会消耗相当可观的功率:

P\(_{I}\)=(500)\(^{2}\)×0.01=2500瓦

于是,这个微小的接触电阻便成为一个无形的2500瓦的电热器。如果可控硅是连续工作的,这个无形的电热器就一直发热,它的热量通过可控硅的阳板或阴极传入管芯,使PN结的温度不断升高,严重时管子就有可能被烧毁。

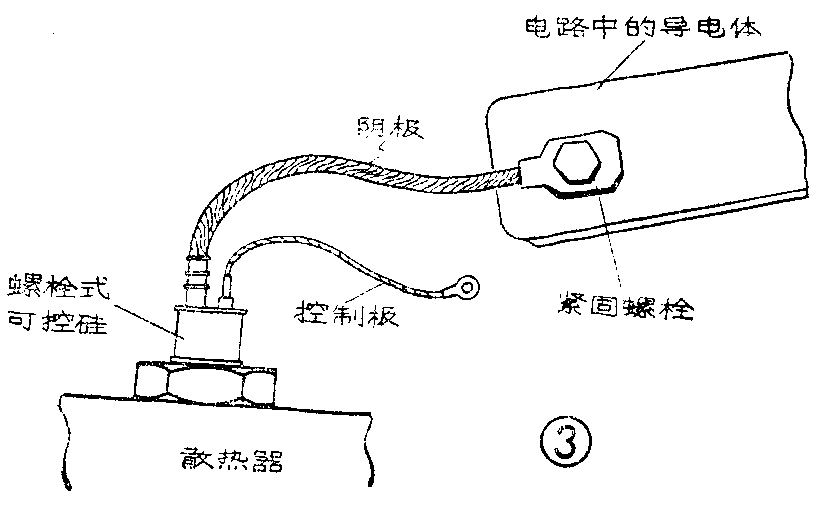

为了把接触电阻降到最小,在组装可控硅设备时,应该选用导电性能良好的铜料紧固件,并经过镀银或镀铝锡合金后才能使用。装配时,必须把接触面擦净、拧紧,确保这些紧固件在设备运行过程中不会松动。在日常维护时,要随时进行检查和及时地拧紧(图3)。

一些大功率平板型可控硅,出厂时都已把散热器装配好,在使用时应该连同散热器一起装到设备中,不应任意拆卸。如果需要拆开重新组装时,必须先把可控硅与散热器的接触面擦净,再将可控硅装在散热器中心,拧紧螺栓时,要使可控硅平面受力均匀,同时还要保持足够大的压力,使可控硅在不被压坏的情况下接触电阻的数值最小。

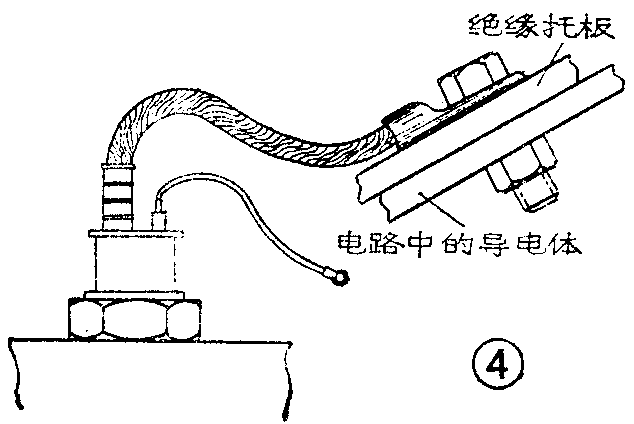

在自制设备时,可控硅的阴极与电路的连接处不能用布胶板一类受热后会变形的材料作绝缘托板。因为可控硅工作时,不可避免地会产生一些热量,绝缘托板就会因受热而变形,结果使紧固螺栓松动,接触电阻加大(图4)。而接触电阻加大后,又会产生更大的热量,于是使绝缘托板变形更严重……,形成恶性循环,最后的结果是:布胶板烧焦,可控硅被烧毁。

冷却装置的自动控制

可控硅因为是大功率器件,所以散热是一个突出的问题。规定20安以下的可控硅因为电流较小,可以通过散热器自然冷却。而大于20安的则必须强迫冷却。强迫冷却中可以用风冷,也可以用液冷(水或油类)。但是,不管采用哪一种,都必须做到可控硅开始工作之前,冷却装置就已经工作,可控硅停止工作时,冷却装置同时或滞后停止工作。这样做是为了保证可控硅在整个工作期间,始终处于正常的散热状态,不会因结温过高而烧毁。不管是自制设备还是维护原有的设备,这个工作的次序是必须严格遵守的。

冷却装置的这种工作次序不能靠人工去调整,而必须是自动进行的。下面介绍一种简便有效的水冷装置的自动控制原理。

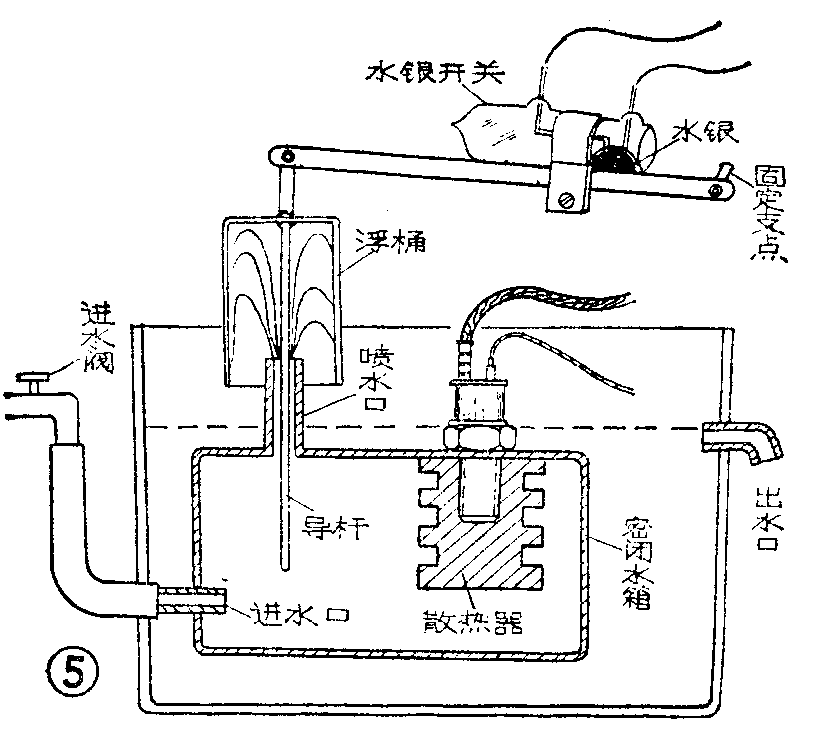

图5是水冷装置自动控制的示意图。可控硅连同散热器一起装在一个密闭的水箱上。可控硅设备开机时,要先打开进水阀,冷却水流入密闭水箱,待水灌满后,水从喷水口喷出,用喷水柱的力量将浮桶顶起,带动水银开关接通可控硅设备的电源。这样就能满足“先冷却后接通电源”的要求。

当需要关机时,只要将进水阀关闭,喷水停止,浮桶便会因自身的重量而自动降下来,水银开关随之倾斜,接点断开,使设备的电源被切断,于是全机停止工作。可见这个装置能确保可控硅始终处在正常冷却状态下工作。

这个装置稳定可靠,简单易做。但由于可控硅的阳极直接浸泡在冷却水中,露出水面的管体也经常处于湿度较大的环境中,所以只能在低压下工作。例如,低电压大电流的电镀电源设备,电压只有几伏。采用这种装置不仅可以实现自动冷却,而且排出的冷却水还可在生产中继续使用,做到了综合利用。

可控硅的保护措施

我们在可控硅电路的设计阶段,已经对电流和电压这些参数进行了计算和选择,并留有一定的余量。但是,在可控硅实际工作过程中,也还有可能出现超出元件参数所规定的电流或电压值的情况,这就是过电流和过电压状态。例如,可控硅在超载、短路时会出现过电流;交流电源在合闸、拉闸,可控硅由导通到阻断,熔断器的熔断等情况下,都可能出现过电压。过电流或过电压的出现,有可能在瞬息之间使可控硅烧毁或击穿,因此必须采取相应的保护措施。

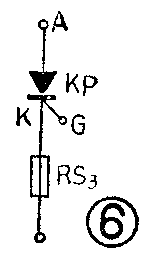

对于过电流,可以使用快速熔断器加以保护。因为快速熔断器的熔断时间极短,只要把它和可控硅串联起来就能起到保护作用(图6)。

常用的快速熔断器有RSL、RSO和RS\(_{3}\)等型号,其中要数RS3系列的最灵敏。选用时,可按快速熔断器的额定电流约等于可控硅通态平均电流I\(_{T}\)的1.5倍来计算。例如,可控硅的通态平均电流IT为100安,就可选用150安的快速熔断器。

如果可控硅设备在工作过程中,快速熔断器突然熔断,就必须找出熔断的原因,排除故障之后,才能再换上同型号的快速熔断器。绝对不允许在没找到原因的情况下,就盲目更换新的熔断器,更不允许用普通的熔断器或金属丝去代替原来的快速熔断器。因为一般的熔断器或金属丝熔断的动作迟缓,还没等到熔断器熔断,可控硅早就被烧毁了。

对于过电压,可以采用并联RC吸收电路的方法。因为电容器两端电压不能突变,所以在相关电路上并联了RC吸收电路之后,就能削弱过高的瞬态电压,从而对可控硅起到了保护作用。

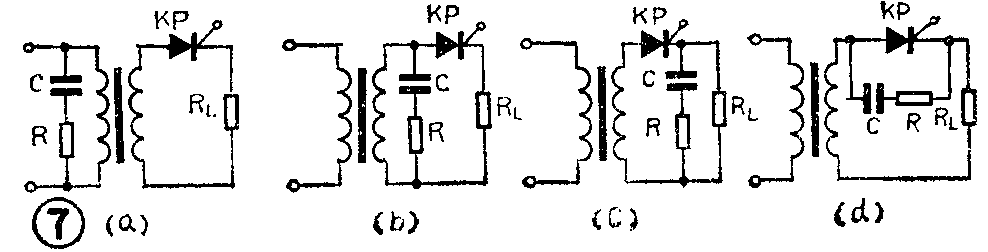

RC吸收电路可以接在交流电路一侧,也可以接到直流电路一侧,还可以直接并联在可控硅上(图7)。

RC吸收电路中R和C的数值一般靠经验来确定,还没有一套完整的计算方法。对于并联在可控硅上的电路(图7d),R和C的数值可按以下的经验公式计算:

C=(2~4)I\(_{T}\)×10\(^{-}\)3(微法)

P=10~30欧

式中的I\(_{T}\)是可控硅的通态平均电流。

电容器的耐压,一般可取可控硅工作电压峰值的1.1~1.5倍。

电阻的瓦数可按下式确定:

P\(_{R}\)=fCUm\(^{2}\)×10-6(瓦)

式中f——电源电压频率(赫)

U\(_{m}\)——可控硅工作电压峰值(伏)

C——与R串联的C的容量(微法)

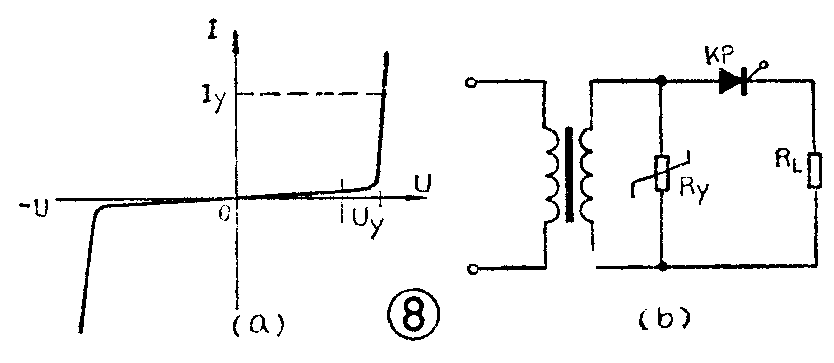

近年来已经生产出一种金属氧化物压敏电阻,它是一种新型的过电压保护元件。这种电阻具有正、反向都很陡的伏安特性(图8a)。当它工作在低电压时(低于U\(^{Y}\)值),漏电流很小(微安级),呈现出高阻状态;一旦电压超过额定电压值UY时,它就立即呈现出低阻状态,而且可以允许通过高达数千安的放电电流I\(^{Y}\)。当工作电压恢复正常时,它又可恢复到原来的高阻状态而不损坏。因此,它对过电压具有很强的抑制能力。在实际应用中,只要用这种压敏电阻代替上述的RC吸收电路,就能有效地起到过电压保护作用(图8b)。(方波)