准确可靠地自动控制油库灌入每只油桶或货船油舱的油量;自动计量酒厂每天生产的酒量;自动调节从水库里放出的水流量……等等。在这里,一台流量数控仪在起着自动控制、自动测量、自动调节流量的作用。这种流量数控仪既能用数字直接显示出流过的液流量或气流量(指累计数量),又能根据预先置定的数字对流量进行自动控制,当流量达到预置数量时,发出控制信号,执行某种动作如:停止灌油、关闭流出口阀门、发出声响或灯光信号等等。

检测流量的一次仪表有多种形式,这里采用的是涡轮流量计。如果用的是其它形式的流量计,只是换个检测头,其它部分都是相似的。

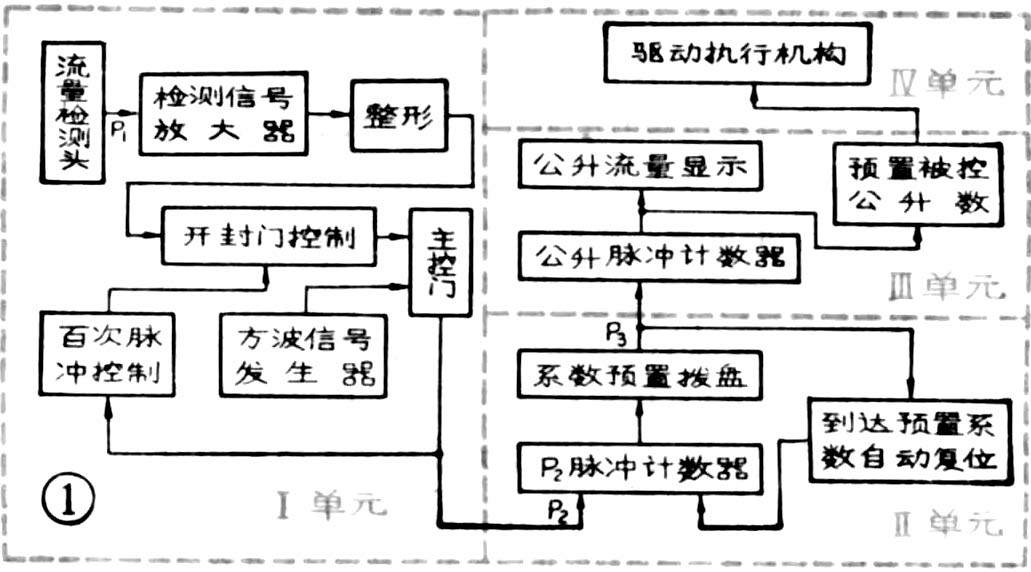

从图1看出,流量数控仪的线路包括四个单元。第Ⅰ单元的作用是将流量信号脉冲增大一百倍以提高测量精度。当液体流过涡轮流量计时,冲击涡轮,使涡轮转动,每转动一圈发出一个脉冲信号,譬如用一只WL-40型涡轮流量计,每当流过一公升液体时,涡轮转过48.67圈,这个数字在涡轮流量计出厂时都经事先测定,并标记在流量计上。由此可见,若涡轮转动了P\(_{1}\)转,第Ⅰ单元就发出P2=100P\(_{1}\)个脉冲信号。第Ⅱ单元有三个作用:第一是将从Ⅰ单元送来的脉冲信号计数;第二是根据涡轮流量计的系数(如本例为48.67转/公升),用拨盘开关预置好4867这个数字(拨盘开关可以预置任意数字);第三是每当接收到P2=4867(相当于P\(_{1}\)=48.67)时,发出一个公升脉冲P3,这个公升脉冲一方面送往第Ⅲ单元去,记下并显示流过的公升流量,另一方面引入计数器复位端,使每当接收4867个脉冲后,计数器迅速清零。所以当涡轮转过49转之后,Ⅱ单元发出一个公升流量脉冲P\(_{3}\),并在P2脉冲计数器里留下数字4900-4867=0033。由此可见,通过一百倍频电路和系数预置电路,不仅严格按照流量计的系数送出公升脉冲,还能够把小数点以后的部分保留在计数器里,一起加到紧接着接收到的流量脉冲中去。第Ⅲ单元是公升流量显示单元,它将接收到的公升脉冲P\(_{3}\)进行计数,经过译码器后由荧光数码管显示每时每刻累计的流量。在第Ⅲ单元中还有一组拨盘开关,用来预置所要控制的流量数,当流量达到这个数值时,发出数控信号至第Ⅳ单元,驱动继电器等去控制执行机构,并发出声、光信号。

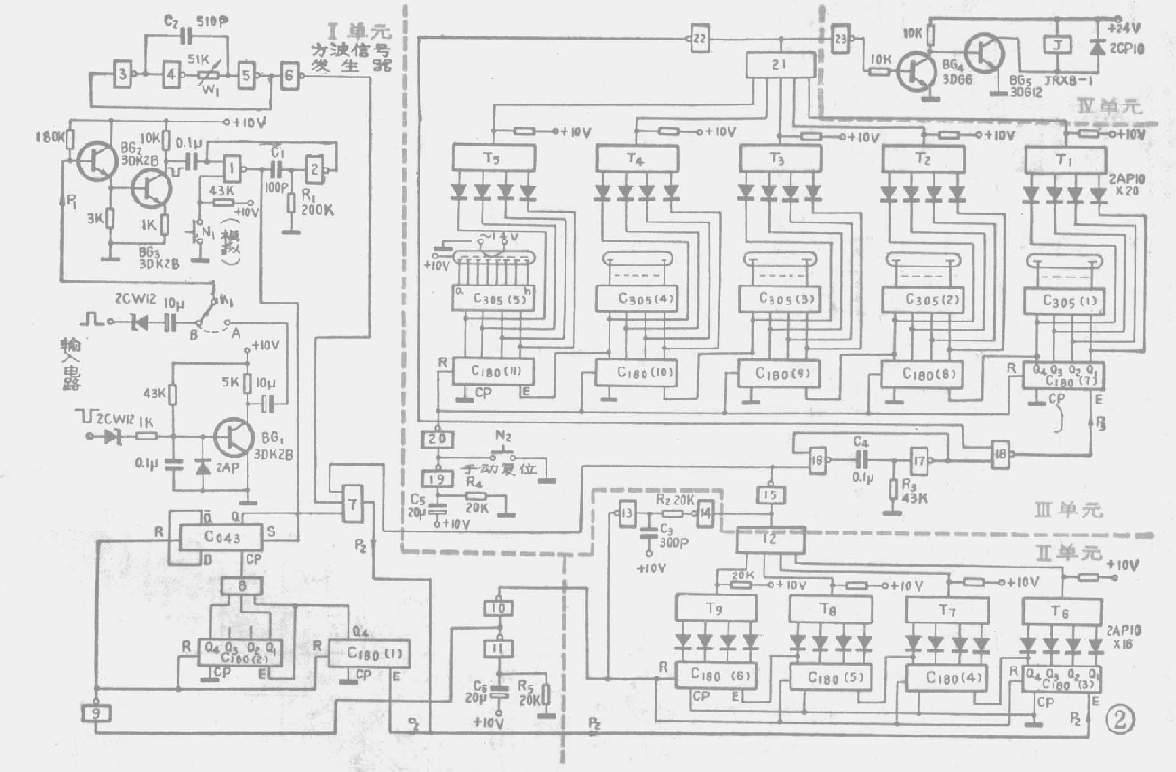

下面让我们来具体地分析一下图2。

涡轮流量计有的采用正电源有的采用负电源,所以从涡轮流量计发出的脉冲,有的是正脉冲、有的是负脉冲。为了适应涡轮流量计的不同输出,在第Ⅰ单元的输入电路里,用了一只单刀双掷选择开关K\(_{1}\)。接收负脉冲时,K1拨到A,接收正脉冲时,K\(_{1}\)拨到B。晶体管BG1是一级反相放大器。为了防止干扰信号,在输入端加了一只稳压管(注意稳压管的接法),因而只有幅度大于稳压管的额定稳压数值以上的信号才能通过。输入信号经BG\(_{2}\)射极跟随器和BG3反相放大器后,送到由门1、门2和电容C\(_{1}\)、电阻R1组成的单稳态电路进行整形,不论输入脉冲的宽度如何,每接收一个信号,单稳态电路便输出一个等宽度的正脉冲信号,宽度由C\(_{1}\)、R1决定。这个正脉冲信号从门1的输出端引出,接到D触发器C043的置位端S,使D触发器“置位”,即Q端为“1”,因而让主控门7处于解除封锁的状态。方波信号发生器产生的脉冲信号便可以通过主控门7。

方波信号发生器是一个环形振荡器,由门3、4、5、6,电位器W\(_{1}\)和电容C2组成。信号源的频率应根据流量大小和流量脉冲的间隔来确定,然后选用适当的W\(_{1}\)和C2,按图2数值,方波信号频率可达f=25KHz。

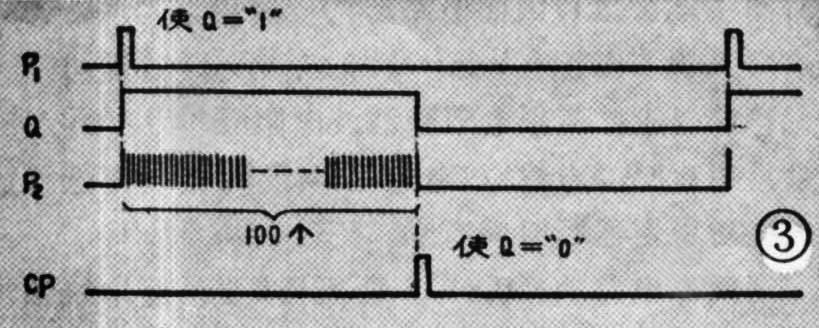

从主控门7引出的脉冲信号P\(_{2}\),一方面输送到第Ⅱ单元去计数,同时还经C180(1)、(2)两位十进加法计数器进行计数到100,产生一个脉冲,引入到D触发器的CP端,D触发器接到这个信号后,Q端立即变为“O”态,使主控门7封锁,不再让信号源的脉冲通过主控门。于是就形成了每接收一个流量计送来的P1脉冲,就从主控门输出一百个P\(_{2}\)脉冲送往Ⅱ单元去计数,见波形图3。所以把D触发器C043和两级十进计数器C180(1)、(2)以及门8这部分线路叫“百次脉冲控制电路”。

Ⅰ单元中还有一个按钮N\(_{1}\),这是当不用涡轮流量计时,自身模拟流量脉冲用的。每按一下N1,相当于接收到一个流量脉冲P\(_{1}\),用来调校设备的。

Ⅱ单元主要包括四位十进加法计数器C180(3)、(4)、(5)、(6)和四只拨盘开关T\(_{6}\)、T7、T\(_{8}\)、T9以及控制用与门12。

每接收一个流量信号,就有一百个P\(_{2}\)脉冲输入这一组加法计数器。拨盘按流量计上标注的转数/公升拨到某个数(例如本例为4867),当计数到预置数时,门12开门,输出一个公升脉冲信号。每一位拨盘开关有四个输入端,一个输出端,采用8421代码。每个拨盘用四只二极管和一只电阻组成“二极管与门”电路,当计数器计到所拨数字时,二极管与门由关门变成开门,拨盘开关输出高电平。只有当四位十进计数器计到预置数字时,才可能使四只拨盘开关都输出高电平,门12才开门输出高电平。

门13、14和电阻R\(_{2}\)、电容C3组成积分延时电路,目的是为了保证从门12发出的公升脉冲已经传经门15进入第Ⅲ单元电路之后,才从门13发出一个复位脉冲加到计数器C180(3)~C180(6),让四位十进计数器清零。在考虑这个延迟时间时,应同时考虑到这个清零任务必须在下一个P\(_{2}\)脉冲到来以前完成,否则就会漏掉P2脉冲。如前所述,当拨盘T\(_{6}\)~T9预置为4867,而接受了49个流量脉冲P\(_{1}\)后,P2应为49×100=4900个,当计数器计到4867时,发出一个公升脉冲信号给Ⅲ单元,同时使自身复位,计数器全部清为零态,并且紧接着又把剩下的4900-4867=33个P\(_{2}\)脉冲计入计数器。这时,如果再接收到一个流量脉冲P1,计数器的数变为133,以后每接收一个P\(_{1}\)脉冲就往上累加100。

两个P\(_{2}\)脉冲的间隔约30~40μs,延时取5μs,保证在下一个P2脉冲到来之前,延时清零已经结束。为此,C\(_{3}\)取300PF,R2取20KΩ。但是为了防止达到公升脉冲数时有可能发生混乱和引起误差,最好从门15的输出端再引一根线到主控门7的输入端,这一端平时处于“1”电平,当计数到预置的公升脉冲数时,在“延时—清零”过程中门15输出端为“0”,主控门7被封锁,计数器也就不会乱计或漏掉P\(_{2}\)脉冲了。只有当“延时—清零”完毕,计数器已作好了从零开始计数的准备之后,门15的输出才变为“1”,门7的封锁被解除,P2脉冲又可进入计数器。作了如上改进后,即使延时较长,也不会漏掉P\(_{2}\)脉冲,因为假如还剩下33个脉冲未通过门7,D触发器的输出端Q是不会变成低电平的,Q端也就不会将门7封锁的。由此可见,在延时—清零时间内,只是“暂停”计数。但要注意延时也不能过长,否则有可能影响下一个流量脉冲P1的计数。

第Ⅲ单元主要包括公升脉冲计数器、译码器、荧光数码管显示器、数字预置器和取得数控信号的门电路。C180(7)~(11)是五位十进加法计数器,位数根据需要而定。C305(1)~(5)是八段译码器。计数器的输出端除接到译码器外还引到拨盘开关T\(_{1}\)~T5,其方法和原理同第Ⅱ单元所述。当计数到预置数字时,与门21的五个输入端全部为高电平,输出端才为高电平。这个高电平信号除了输入第Ⅳ单元去执行某些控制动作外,还经非门22来控制计数器输入端的与非门18,使达到预定流量后计数器便不再计数。门16、17和电容C\(_{4}\)、电阻R3组成单稳态电路,使P\(_{3}\)脉冲形成宽度一定的整齐脉冲。N2是手动复位按钮。门20、19、11、10、9以及电容C\(_{5}\)、C6,电阻R\(_{4}\)、R5用作“开机自动清零”,在开机的瞬间,R端为“1”状态,计数器C180(1)至(11)全部复位,D触发器也复位。开机过后,电容充电,因为电容一端接10伏,另一端经电阻接地,所以计数器R端变为低电平。

第Ⅳ单元包括非门23,BG\(_{4}\)、BG5组成的放大器和灵敏继电器J。如果需要控制电动机去执行某些动作,则需再经过中间继电器。

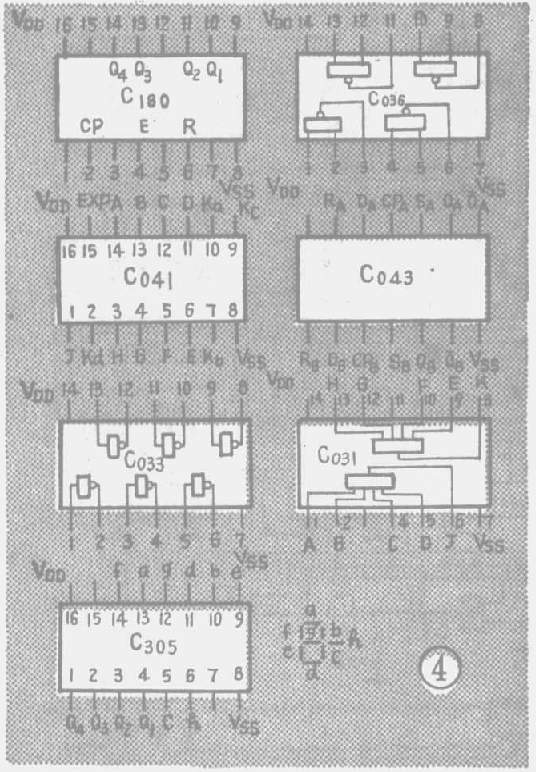

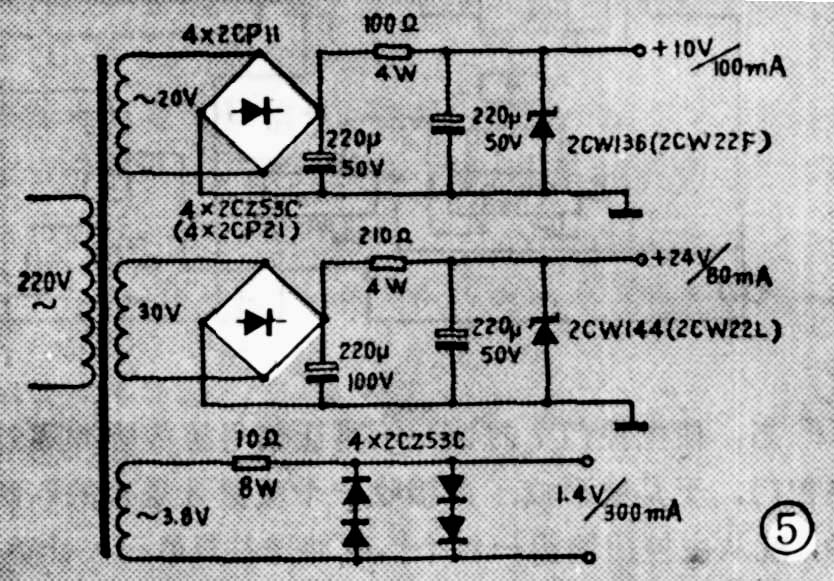

全部电路用了24片CMOS集成电路。集成电路的型号、名称和图中标志的相应号码见附表。图4是集成电路管脚引线图。整机电源见图5。(苏州化工仪表厂 凌肇融)

型号 名称 数量 图2中符号

C180 二——十进制加法计数器 11 C180(1)至C180(11)

C305 八段译码器 5 C305(1)至C305(5)

C043 双D触发器 1 C043

C041 8输入端多功能门电路 1 门21

C036 4×2输入端与非门 1 门1、16、18

C031 2×4输入端与门 2 门7、8;门12

C033 6反相门 3 门2、3、4、5、6、9;

门10、11、13、14、15、17;

门19、20、22、23