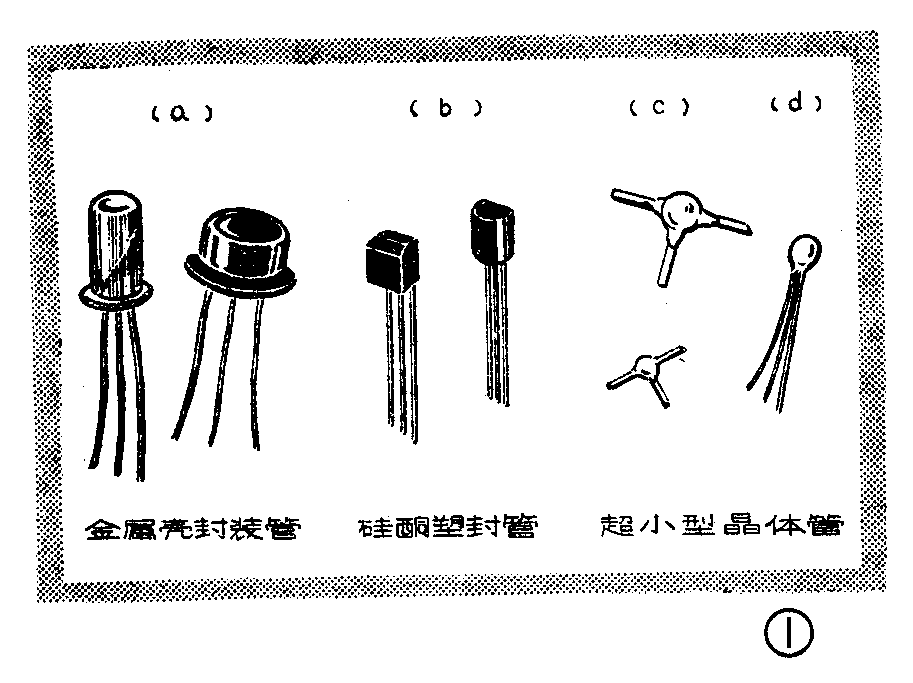

硅平面晶体三极管从封装形式上来分可分为三种:金属壳封装管(见图1a)、硅酮塑料封装管(见图1b)、超小型晶体管即陶瓷环氧封装管(见图1c、d)。金属壳封装管已为读者所熟知,硅酮塑料封装管已在本刊1978年第6期上作了介绍,现在我们向大家介绍超小型晶体三极管。

构造与特点

目前国内生产的超小型晶体三极管的外形有两种,见图1(c)、(d)。

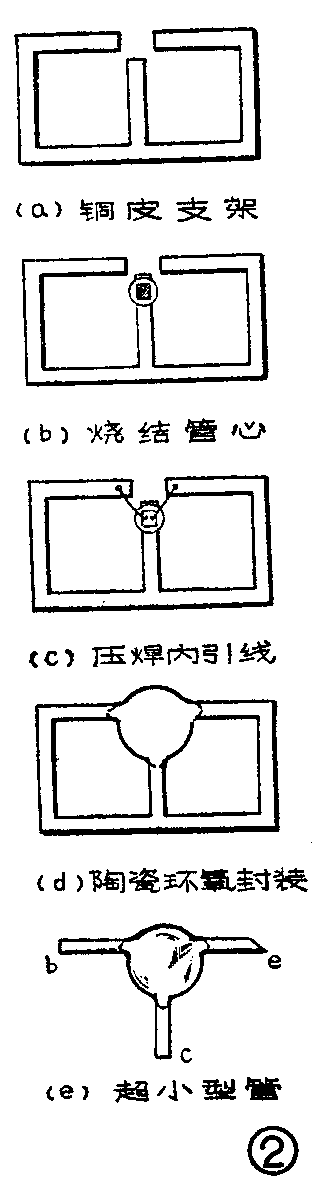

图1(c)所示的超小型晶体三极管在制造时,先要把镀银铜皮冲制成支架(见图2a),再把管心用低温银浆烧结在支架的集电极c上(见图2b),通过压焊技术用金丝把管心和支架上的发射极和基极b连接起来(见图2c),最后把陶瓷基片垫在支架的三个电极下面,上面涂上环氧树脂封装料(见图2d),待树脂固化后,把支架上三个极的引线以外的多余部分冲去,即制成了如图1(c)所示的超小型晶体三极管(见图2e)。

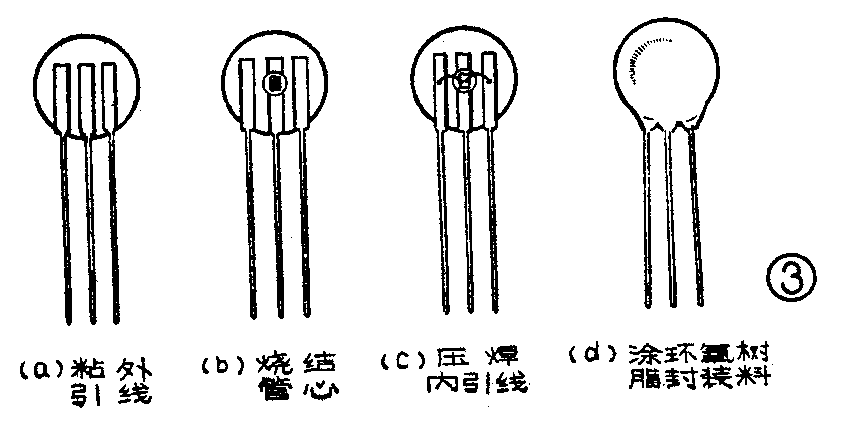

图1(d)所示的超小型晶体三极管的制造过程是:先把切好并砸扁的银丝(作外引线)用玻璃粉烧结在陶瓷基片上,见图3(a);再把管心用低温银浆烧结在中间那根引线砸扁的部分(集电极c),见图3(b);通过压焊技术用金丝或硅铝丝把管心和发射极e、基极b连接起来,见图3(c);最后用环氧树脂封装料涂满陶瓷基片,把管心和内引线封装在环氧树脂里面,见图3(d)。待环氧树脂固化后即成如图1(d)所示的超小型晶体三极管。

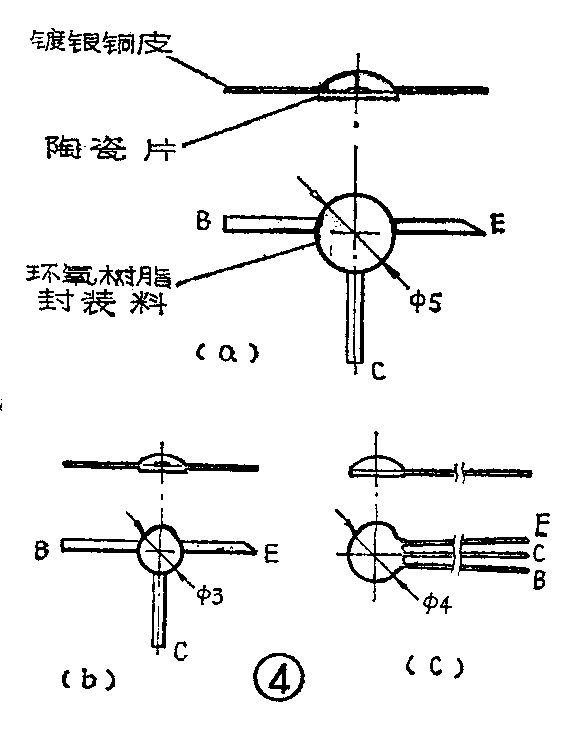

制造超小型晶体管时,根据最大耗散功率的要求来选用陶瓷基片。一般情况下,要制造P\(_{CM}\)在100毫瓦以下的管子,可选用直径为3毫米的陶瓷片;要制造PCM在100~200毫瓦和200~600毫瓦的管子,应分别选用直径为4毫米和5毫米的陶瓷片。一般应用时,可根据陶瓷片的大小来估计管子P\(_{CM}\)的大小。

几种超小型管的陶瓷基片的尺寸以及各电极的排列见第29页图4所示。其中图4(a)(b)所示的管子是将一根引线的头上截去一角作为标志,来区分各极,有斜角的引线为发射极,与发射极引线相垂直的是集电极,剩下那个极为基极。第29页上图4(c)所示的管子在区分各极时,先将球面向上,管脚朝自己,中间的引线就是集电极,左边是基极,右边为发射极。

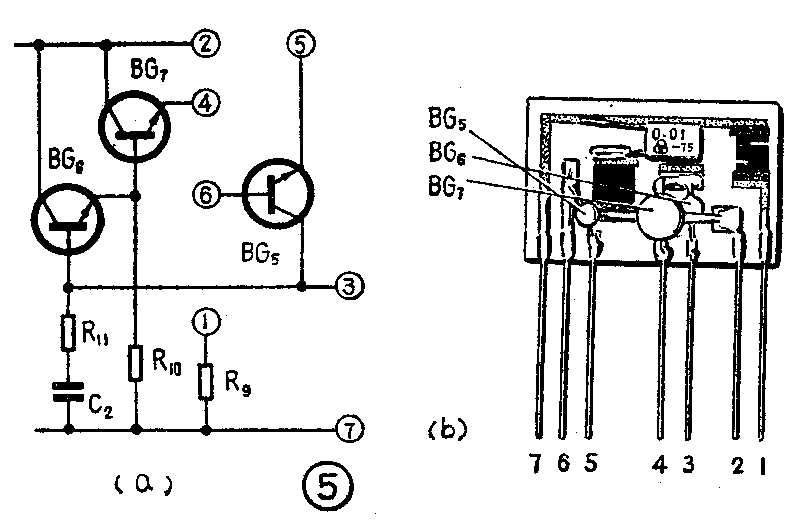

超小型晶体管是厚、薄膜集成电路的主要元件。下面我们来看看超小型晶体管装配在厚膜电路中的情况。图5(a)是稳压电源电路的一部分,其中有三个晶体管(BG\(_{5}\)、BG6、BG\(_{7}\)),与此电路对应的厚膜集成电路块见图5(b)(没有封装)。我们可从图5(b)中看到除了三个超小型管外,还有一个电容,它就是图5(a)中的C2,另外有三个黑色的长方形(其中有一个在电容下面),是钯银电阻,它们分别是图5(a)中的R\(_{9}\)、R10、R\(_{11}\)。

超小型晶体管的体积较小,这是它的主要优点。另外与金属壳封装的晶体管比较,具有工艺简单、成本较低,价格便宜等优点。但是事物都是一分为二的。超小型晶体管的散热性就远不及金属壳封装的晶体管,这就严重地影响了晶体三极管的最大耗散功率P\(_{CM}\)的提高。例如同样的管心,封装在金属壳内,其PCM能达到200毫瓦,但用超小型封装,其P\(_{CM}\)就只能小于100毫瓦。

超小型晶体管的另一个缺点是受光照后,其反向漏电流有所增加。这是由于环氧树脂有一定的透光性所造成的。当超小型管封装在厚、薄膜电路里,这个缺点就不存在了。

超小型晶体管的密封性也不如金属壳封装管,因此长期使用在过分潮湿的环境里,超小型管的反向漏电流会增大。但是封装在厚、薄膜电路里,这个缺点也就克服了。

种类和用途

目前国内生产的超小型晶体管都是硅管,有NPN型的,如3DK3、3DK6、 3DK01、3DG13、3DG03、3DG01等;有PNP型的,如3CK11、3CG11等。

超小型晶体管除了可以装配在厚、薄膜电路中,也可单独使用。例如可使用在收音机、电视机或电子设备中。超小型开关管使用在高速开关脉冲电路,超小型高频管可用在变频级、振荡、高频放大和中频放大电路。

下面我们谈谈使用超小型晶体管时应注意的几个问题:

1.使用时不允许超过管子的极限参数,以免烧坏管子。

2.安装时应尽可能远离“发热”元件。

3.适宜用在光线暗淡、空气干燥的环境中。

4.在焊接时应使用45瓦以下的烙铁,并用钳子钳住被焊接引线的根部,焊接速度要快,以防高温使管子性能变坏或使环氧树脂受热变软,造成引线脱落。(上海新江无线电元件厂技术组)