在生产实践中应用步进式顺序控制器,必须掌握根据生产工艺过程编制程序均方法;在矩阵板上合理地安排二极管的位置,以保证在各控制单元配合下,实现对生产自动线中各生产机械的控制要求。

控制器的基本功能

要学会编制程序,首先要了解控制器的各种功能。下面就输入矩阵、输出矩阵、联锁矩阵、跳选几个部分的基本功能作简单介绍;

一、输入矩阵部分:输入矩阵可以实现“与”输入、“或”输入、延时移位等功能。

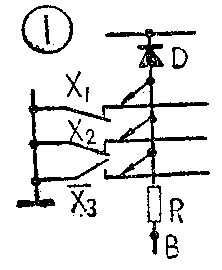

1.“与”输入 见图1。B点高电位只有当输入信号X\(_{1}\)、X2出现,X\(_{3}\)不出现时,才能通过电阻R和二极管D送给步进脉冲单元,产生步进脉冲BCP,使步进器移位。显然,在步进脉冲B\(_{CP}\)和输入信号X1、X\(_{2}\)、X3间的关系是“与”关系,可表示为:B\(_{CP}\)=X1·X\(_{2}\)·X3。

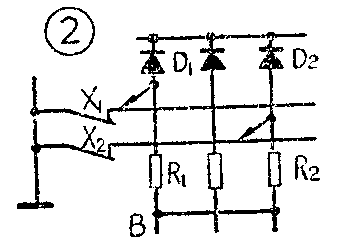

2.“或”输入 见图2。B点高电位当输入信号X\(_{1}\)或X2出现时,都能送给步进脉冲单元,产生步进脉冲,使步进器移位。B\(_{CP}\)和X1、X\(_{2}\)之间实现了“或”关系,表示为:BCP=X\(_{1}\)+X2。在某一步使用“或”输入时,有几个“或”项目,就要把几条行母线接到步进器对应该步的同一输出点上。

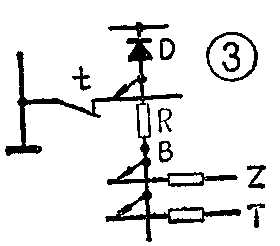

3.延时移位 利用延时单元,可以实现步与步之间的延时转移,见图3。当B点高电位出现t秒后,延时单元驱动延时继电器T动作,常闭触点打开,B点高电位便送给步进脉冲单元,产生步进脉冲,使步进器移到下一位了。延时移位表示为:B\(_{CP}\)=t。

二、输出矩阵部分:在输出矩阵上灵活安排二极管,可以实现同步输出和或步输出。

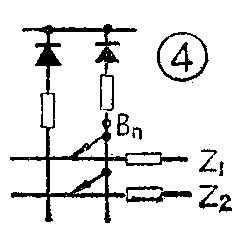

1.同步输出 指步进器进入第n位时,Z\(_{1}\)和Z2同时开始工作,如图4所示。这种同步输出功能表示为:Z\(_{1}\)=Bn Z\(_{2}\)n。

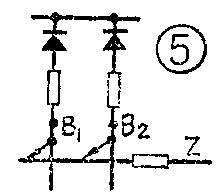

2.或步输出 见图5。步进器无论在第一位还是第二位,Z都可以动作,称为或步输出,表示为Z=B\(_{1}\)2。

三、联锁矩阵部分;联锁矩阵可以方便地使输出增加某些控制条件,即步进器进入某一位时,执行机构能不能动作,还要着联锁信号是否允许。

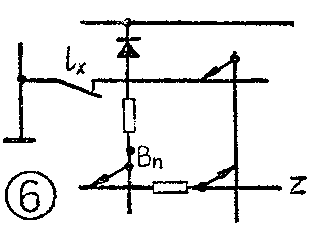

1.正联锁 用Z\(_{=}\)BnL\(_{X}\)表示,其中LX是联锁输入信号。指步进器到了第n位时,Z能不能动作,还要看L\(_{X}\)是否出现决定,如图6所示。显然,若联锁信号LX不来,Z的动作信号就被L\(_{X}\)的触点旁路了;联锁信号来了,Z才能动作。

2.反联锁把图6中的1\(_{X}\)(常闭触点)换成1X,就成了反联锁Z=B\(_{n}\)L-X。意思是步进器进入第n位时,联锁信号L\(_{X}\)不来,Z就动作;反之,就不动作。

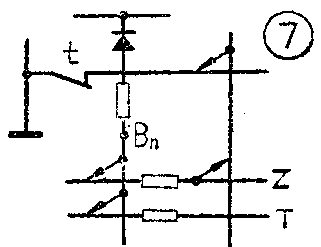

3.延时吸合 这是和正联锁相仿的功能,只是联锁条件是机器内部的延时单元,见图7。当步进器进到第n位时,Z的动作信号被延时继电器T的常闭触点旁路,不能马上动作;延时t秒后,T动作,其常闭触点打开,Z才能在这一步动作。这种延时吸合的功能表示为Z=B\(_{n}\)t。

4.延时释放 和反联锁相仿。把图7中延时继电器T的常闭触点t换成常开触点t-就行了。这时Z在步进器进入第n位时立即动作,延时t秒后被联锁而停止动作。

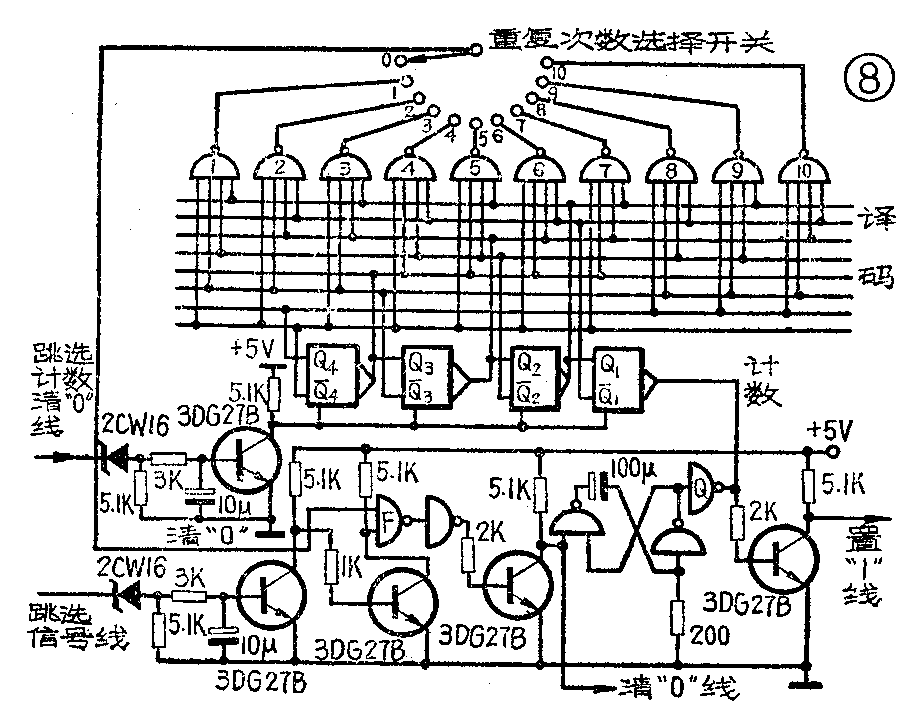

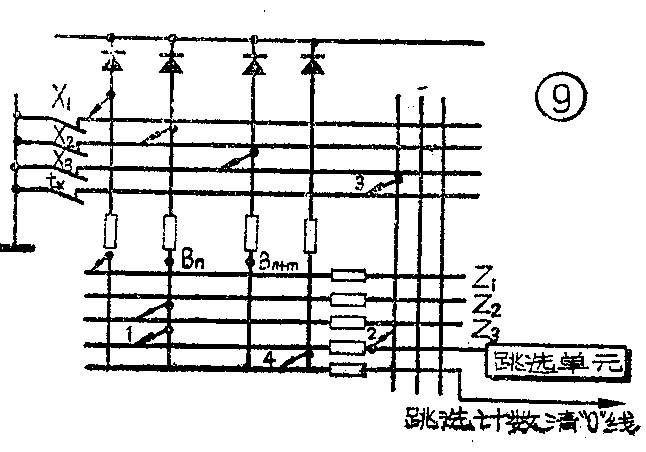

四、跳选动能: 怎样利用跳选电路实现基本的跳选功能,在本文“控制单元”一节中已经作过介结,实际上是对跳选电路使用了正联锁,就不再重复了。这里要着重指出的最,工艺上有时需要某几步重复动作,并且有重复动作次数要求,这只靠跳选电路是实现不了的。但是,我们不难看出,某几步重复动作,相当于对其它步跳选的重复,例如,某工艺共有十步,在一个循环中要求从第三步到第五步重复三次,这时只要从第五步到第三步的跳选动作”(跳过六、七、八、九、十、一、二)重复三次就可以了。这就要求能对跳选功能加以记忆。实现这种工艺要求的电路如图8所示,由前面介绍过的跳选电路加上计数、译码电路、重复次数选择开关等组成。工作过程是这样的:跳选电路在产生清“0”和置“1”信号的同时,由与非门Q向计数器发出计数脉冲,以便记下跳选次数。当跳选次数达到由重复次数选择开关预先规定的次数时,经译码电路和重复次数选择开关发出一个“0”信号,送至与非门F把跳选信号封死,以保证在跳选次数达到后不再继续跳选。此外,在矩阵板上跳选功能完成后的适当步数上,插接一个二极管,接至专设的跳选计数清“0”线。跳选结束后清“0”线送出跳选计数清“0”信号,通过清“0”放大器使计数器清“0”,以备下一个循环再用。

在矩阵板上二极管的插法见图9。图中所示为由第n步跳至第n+m步。二极管1、2、3的插法和实现基本的跳选功能时相同;二极管4是控制跳选计数清“0”用,可以插在n+m+1步或其它与跳选无关的步上。

编制程序的步骤及应用实例

了解了步进式顺序控制器的基本功能后,就可以考虑怎样灵活应用这些功能,编制出满足生产工艺要求的程序了。编制程序首先要对控制对象的整个生产过程有清楚的了解,掌握生产机械各执行机构的动作顺序,控制信号与执行机构的关系,以及有那些特殊的控制要求。编制程序的具体步骤是:

1.根据工艺要求画出动作顺序图。

2.对照动作顺序图上各种机构动作的步数和输入、输出继电器的符号,在矩阵板上编号,以一一对应。

3.按照“每一步的转移条件与执行机构在同一条行母线上”的原则,灵活应用控制器的功能,安排二极管的位置。

例一:某钢厂无缝钢管车间环形炉生产区域的生产机械主要是由环形炉与入料手、出料手两个机械手组成的。入料机械手负责把钢管的冷坯料——圆钢,送入加热炉加热;经旋转的加热炉加热以后的热坯料,由出料机械手取出,然后放在传送辊道上,送至穿孔机穿孔。此外还有上料机和顶料机配合工作。步进式顺序控制器的任务,是正确地接通气阀、接触器和油阀。使各机构有秩序地工作。我们以控制入料手动作的控制器为例说明。

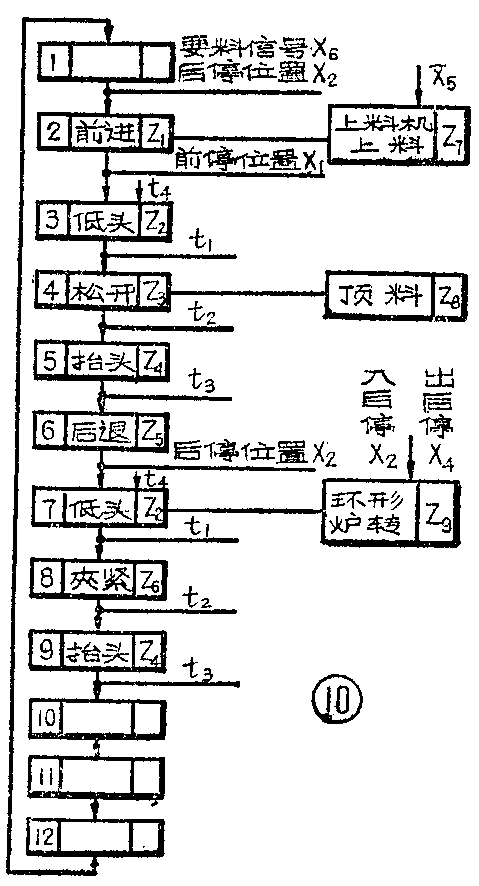

通过对工艺过程的进一步分析,可以得知入料机械手的动作由以下九步组成:

1.准备.入料手在前一循环结束时已夹了钢。入料手转入下一步开始执行入料程序的条件,是它准确地停在“后停”位置,并且有要料信号发出。

2.前进:入料手伸入炉内,同时上料机上料。由于上料机上料要比入料手前进快,上料机在上完料后要停止转动。当入料手到达“前停”位置时,转入第三步。

3.低头:入料手停稳后低头。

4.松开:入料手低头后,把钢料放在炉子加热辊道上加热。同时顶料器顶料,把第二步上料机上好的料正确地顶在入料手能抓的地方,准备入料手返回后夹起。

5.抬头:入料手抬头。

6.后退:入料手退出炉子,退至“后停”位置。

7.低头:入料手在炉外低头,准备夹料。同时炉体要旋转3°角,即一根钢料之间的距离;炉子能否转动,由出料手是否在“后停”位置决定。

8.夹紧:入料手把第四步时预料器顶过的料夹起。

9.拾头:入料手抬头,准备下一个循环。

根据上面的分析,并考虑到步进式顺序控制器的功能,我们可以画出入料手的动作顺序图了,如图10所示。其中,控制入料手前进、低头、松开、抬头、后退、夹紧及上料机上料、顶料器顶料、炉体旋转的输出继电器,分别用Z\(_{1}\)~Z2表示;反映入料手“前停”、“后停”、出料手“前停”、“后停”以及上料完、要料的输入信号分别用X\(_{1}\)、X2、X\(_{3}\)、X3、X\(_{4}\)、X-5、X\(_{6}\)表示。入料手低头、松开(夹紧)、抬头的完成信号不好取,采用延时t1、t\(_{2}\)、t3秒转移的方法。由第二步(前进)转入第三步(低头)后,延时t\(_{4}\)秒,保证入料手停稳后再低头,入料手低头工作的时间实际是(t1—t\(_{4}\))秒(第六步转入第七步也同样)。

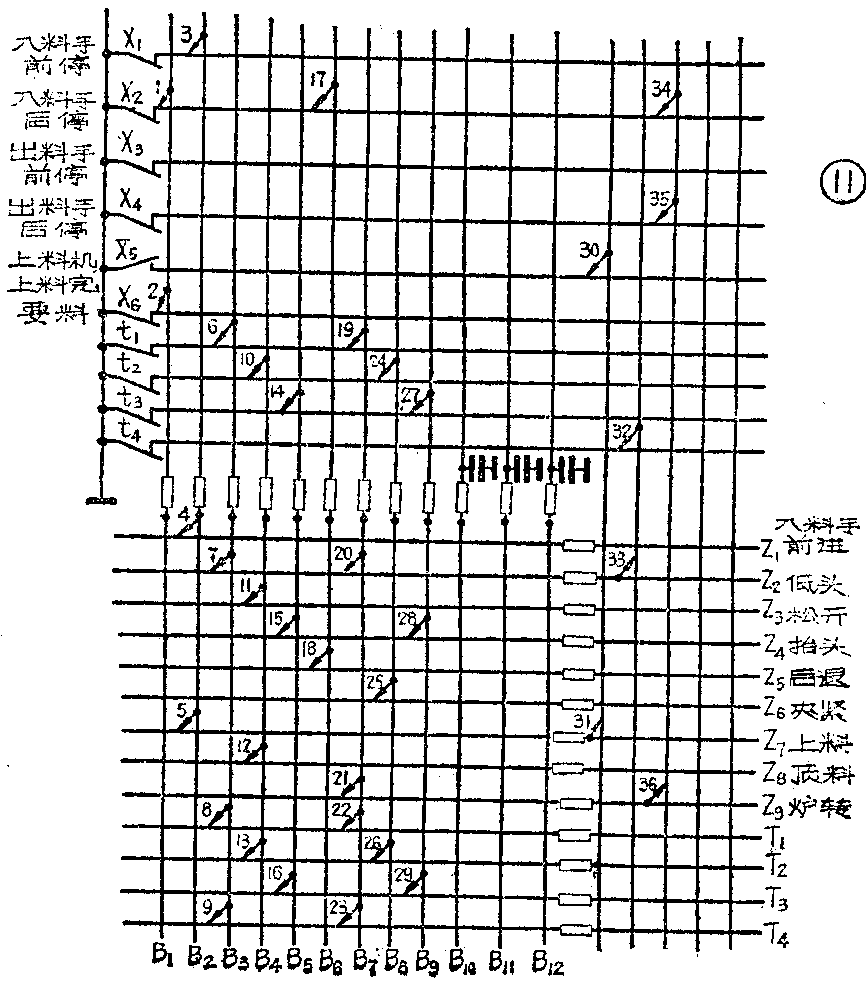

图11是根据顺序图在矩阵板上安排二极管的情况。第一步没有输出;入料手“后停”位置信号X\(_{2}\)、要料倍号X6为转移条件(“与”输入),插二极管1、2。第二步入料手前进Z\(_{1}\)和上料机上料Z7同时开始工作(同步输出),插二极管4、5;上完料后,信号X\(_{6}\)到来,上料机要停止转动,靠反联锁实现,插二极管30、31;入料手“前停”位置信号X1为转移条件,插二极管3。第三步入料手低头,插二极管7;但不能马上动作,而是延时t\(_{4}\)秒吸合,插二极管9、33、32;转入下一步利用延时移位功能(延时t1秒),插二极管6、8。 其它各步怎样安排二极管的位置,读者可自行分析。

综上所述,在这个例子中,我们应用了步进式顺序控制器的“与”输入、延时移位、同步输出、或步输出、反联锁、延时吸合等功能。

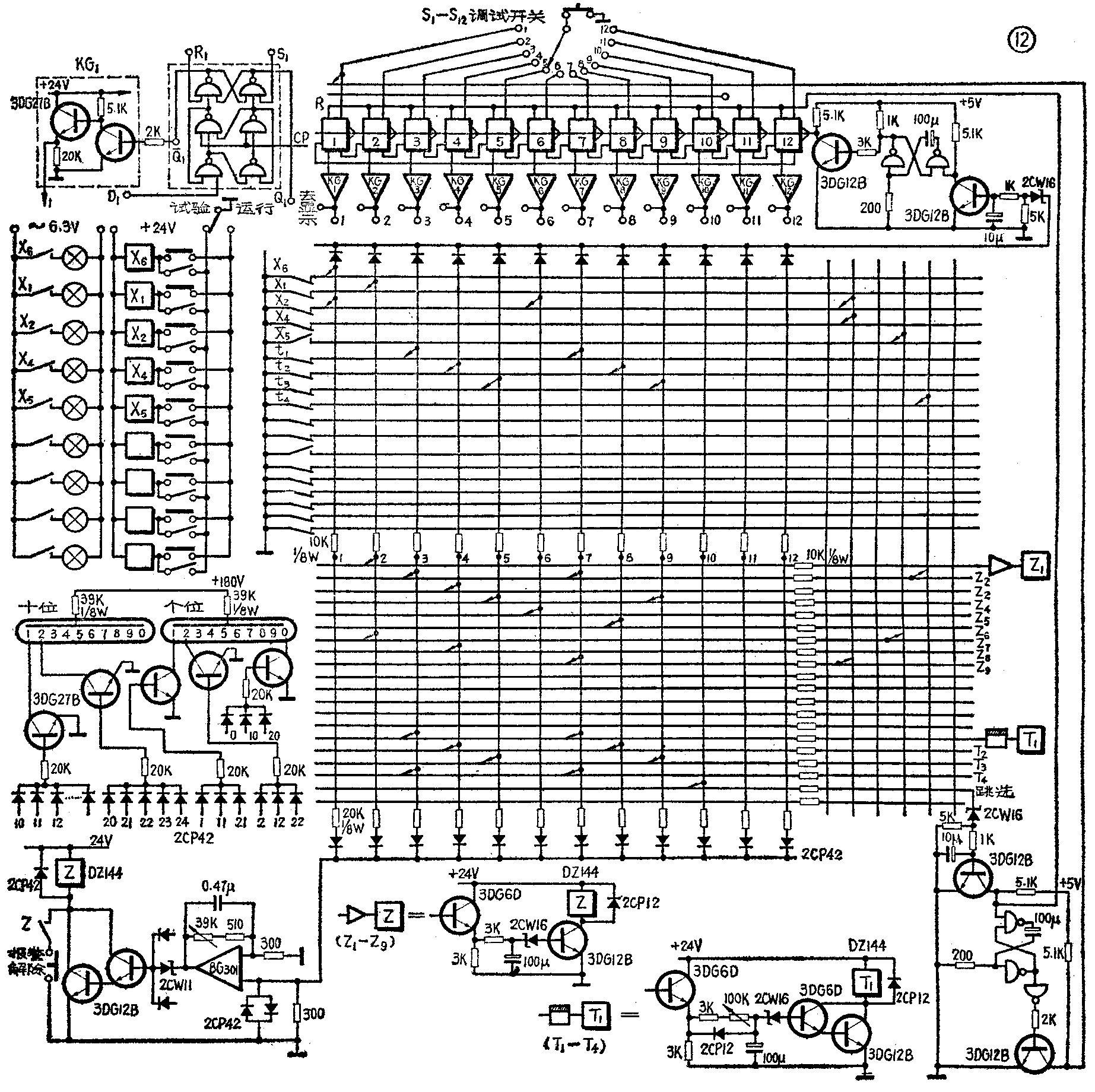

实现入料手自动控制的步进式顺序控制器电原理图如图12所示。

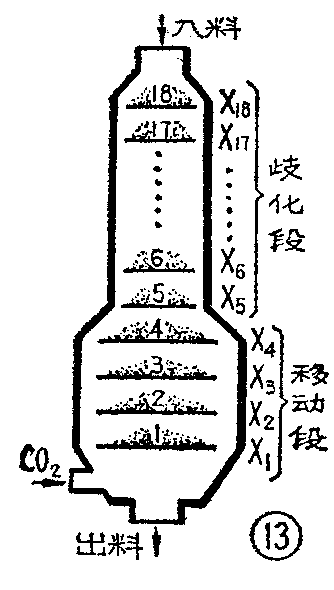

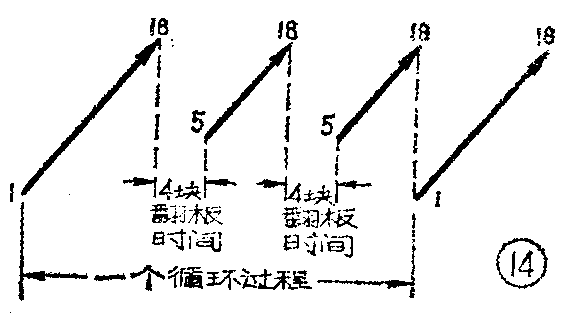

例二:某厂苯甲酸歧化反应塔由入料斗、反应塔和出料斗等组成。物料由入料斗连续进入反应塔。由塔底部送入高温、高压的二氧化碳,使物料在塔内处于沸腾状态。塔内共有十八块翻板,上面十四块是歧化段,下面四块是移动段,如图13所示。工艺上要求每隔相同时间翻动一块翻板,翻动过程是歧化段翻板顺序翻动三次,移动段翻板才顺序翻动一次、也就是说,先由第一块翻板顺序翻至第十八块翻板,然后停四块翻板的时间后,由第五块翻板翻至第十八块翻板,再停四块翻板时间,由第五块翻至第十八块,完成一个循环。见图14。

利用延时吸合和跳选等功能,步进式顺序控制器可用十八步满足上述工艺要求。作法是每步的输出驱动一块翻板的气阀线圈,并使步数与翻板顺序对应起来,第一次由第一步顺序移到第十八步,第二、三次则跳过一至四步,由第五步顺序移到十八步。这里必须处理好三个关系:①第十八步输出使翻板动作检测信号出现后,才可以跳选或移至下一步。②由第十八步跳至第五步时要延时五块翻板的时间,这和由第四步移至第五步时只要延时一块翻板时间不同。③跳选在一个循环过程中进行两次。

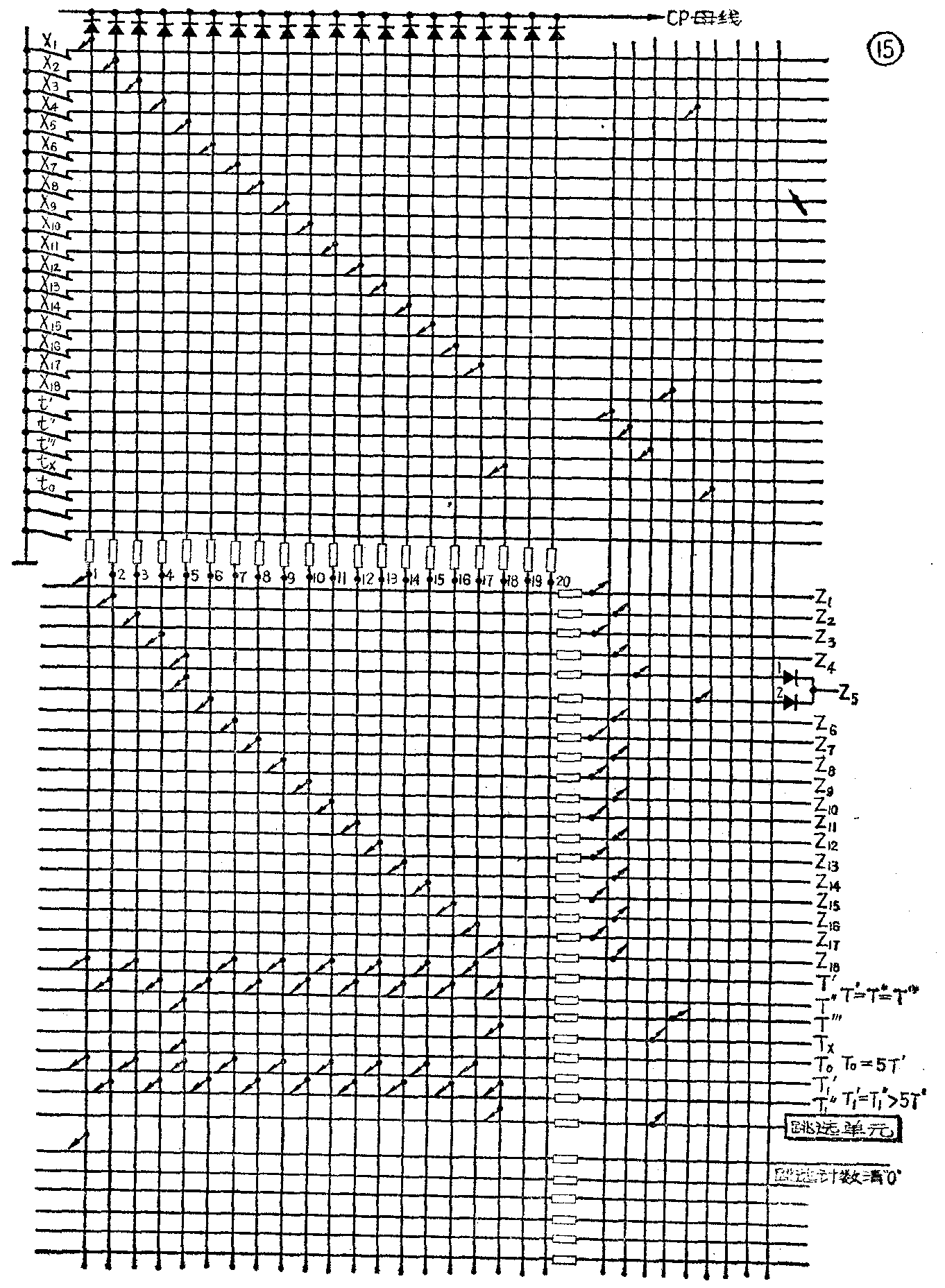

我们用Z\(_{1}\)~Z18分别表示控制十八块翻板动作的输出继电器, X\(_{1}\)~X18表示每块翻板是否翻转的检测信号。为实现工艺要求,在矩阵板上二极管的插法见图15。

编制程序的基本思想是利用延时吸合来保证翻板的时间间隔。翻板是否翻转的检测信号作为步与步之间的转移信号。图中T'、T"、T'''延时时间相同。相同的延时却用三个延时单元控制,是因为电子式延时继电器释放过程不是瞬间的,它落后于步与步之间的转移时间,会造成延时误差,所以采用三个延时单元在各步之间错开使用;T'''又起着保证第五步联锁的作用。T\(_{1}\)'、T1"用作报警输出(输出触点接至闪光报警器),延时时间也相同,调整到大于5T'。当超过五个翻板时间后还不出现翻板检测信号时,T\(_{1}\)'或T1"动作,发出报警信号。L\(_{1}\)'和T1" 也错开使用。

我们再来看看跳选是怎样实现的。图中用X\(_{18}\)作跳选控制信号,用延时继电器TX控制移位。T\(_{X}\)的延时时间要大于0.2秒,以保证跳选单元完成跳选控制。工作过程是这样;X17,出现后,步进器移到第十八位第十八步的输出有Z\(_{18}\)、T" 、TX、T\(_{1}\)"和跳选单元。由于Z18受T"控制,T\(_{X}\)、跳选单元又受X18控制,开始时只有T"和T\(_{1}\)"得电。T"延时时间一到,t"触点打开,Z18得电。X\(_{18}\)。出现后,TX和跳选单元同时得电;由于T\(_{X}\)延时时间大于跳选单元动作时间,首先实现跳选,步进器由第十八位跳至第五位。跳选单元的重复次数选择开关拨至第2档,实现跳选两次。第三次工作到第十八步时,TX动作,t\(_{X}\)触点打开,产生步进脉冲,使步进器移到第一位。在第一步给跳选计数清“0”线送一检测信号,为了一个循环作好准备。由第四步移到第五步时,输出Z5是通过二极管1所在的列母线送出的;它受T'''联锁控制,延时一个翻板时间后,Z\(_{5}\)动作。但T'''本身又受X4的联锁控制,只有当第四步造成X\(_{4}\)出现,并将X4记忆到第五步时仍不消失,X\(_{4}\)触点打开,才能使T'''得电,实现经过一块翻板时间Z5动作的要求。

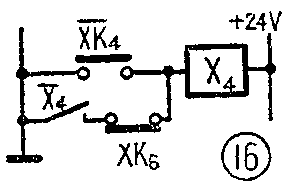

X\(_{4}\)的记忆可以通过图16示出的方法解决。当用来检测第四块翻板动作的限位开关动作后,继电器X4的常开触点X-\(_{4}\)将和Xk6(第六块翻板限位开关的常闭触点)对继电器X\(_{4}\)加以自锁。当第六块翻板限位开关动作时,自锁解除。

当由第十八步跳至第五步时,由于对X\(_{4}\)的记忆作用早已消失,图14中X4闭合,使T'''不能得电动作。因此Z\(_{5}\)也不能动作。这时第五步上的T0得电动作,延时五个翻板时间后,t0触点打开,第五步输出通过二极管2所在的列母线送出,使Z\(_{5}\)动作。这样就实现了跳选时在第五步延时五块翻板时间的要求。顺便指出,当T'''得电时,T0也得电,但T\(_{0}\)延时时间大于T''',因此对第四步移至第五步时的工作没有影响,只在跳选时起作用。

弄清上述几个问题后,读者可自行分析一下整个工作过程。矩阵板,就象舞台一样,在这舞台上可以演出许多有声有色的戏剧。以上介绍的编程序的方法是最典型的方法。大家广开思路,一定能编出更简单可靠的程序来。

附:装配和调试注意事项

1. 用电烙铁焊接组件时,除了时间不宜过长,以免组件过热烧坏外,还要注意电烙铁的外壳必须接地,或切断烙铁电源再焊接,否则交流高压窜入线路,易造成大批组件损坏。

2.配线时,要把输出强电部分的引线和装置内部弱电部分的引线分开,不能捆在一起;交、直流引线最好分开走。另外,重要的一些引线,如CP母线、清“0”线、置“1”线以及交流电源引线,要用外皮(金属皮)接地的屏蔽线。

3.继电器线圈是电感性负载,断电时的反电势对组件成为干扰源,以至使装置无法工作。解决办法是每个继电器线圈上并联一个续流二极管。

另外,装置外部的电感性负载通过引线也可在装置内部引起干扰,防止的办法是在输出继电器触点上并联一个0.05微法左右的电容,或在负载两端并联一个0.47微法左右的电容。

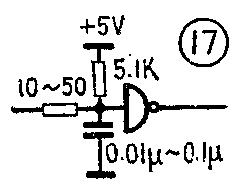

4.为增强组件抗干扰能力,在接长联线的组件输入端加上由电阻、电容组成的抗干扰电路,如图17所示。电阻、电容的大小调机时确定。

5.使用组件的几个问题

1)组件带分立元件时,在输出为高电平的情况下,拉电流负载过大,会使输出电平下降及组件过热以至损坏。一般控制拉电流负载电流小于5毫安。

2)分立元件带组件时,组件输入端接地电阻过大,会使输入端电平始终为“1”。一般为 200欧左右。

3)组件不能带电感,否则在组件输出由“1”变“0”时,反电势会将组件损坏。

4)组件不能并联输出,否则在一个组件输出为“1”,另一个输出为“0”时,会把输出为“1”的组件损坏。

5)组件输出不能与地短路。当一个组件的输出为另一个组件的输入时,不能为了检查后一个组件,而人为地把它和前一个组件相接的输入端接地。(清华大学工业自动化系顺序控制器教学小组)