抗菌素生产普遍采用生物发酵方法。发酵过程中产生大量泡沫,会抬高发酵罐中发酵液的液面;如不及时排除,就使发酵液中菌体氧代谢衰减,甚至引起发酵液外溢的“跑料”事故。向发酵罐中适时滴加食用油脂及合成消沫油,可以使泡沫破裂,控制液面高度。因此,加油对抗菌素生产来说十分重要。针对人工加油耗油多、劳动强度大的问题,我们试制了电子自动加油装置。它可以自动控制多个发酵罐的液位,为节约食用油脂和挖掘企业劳动潜力创造了条件。

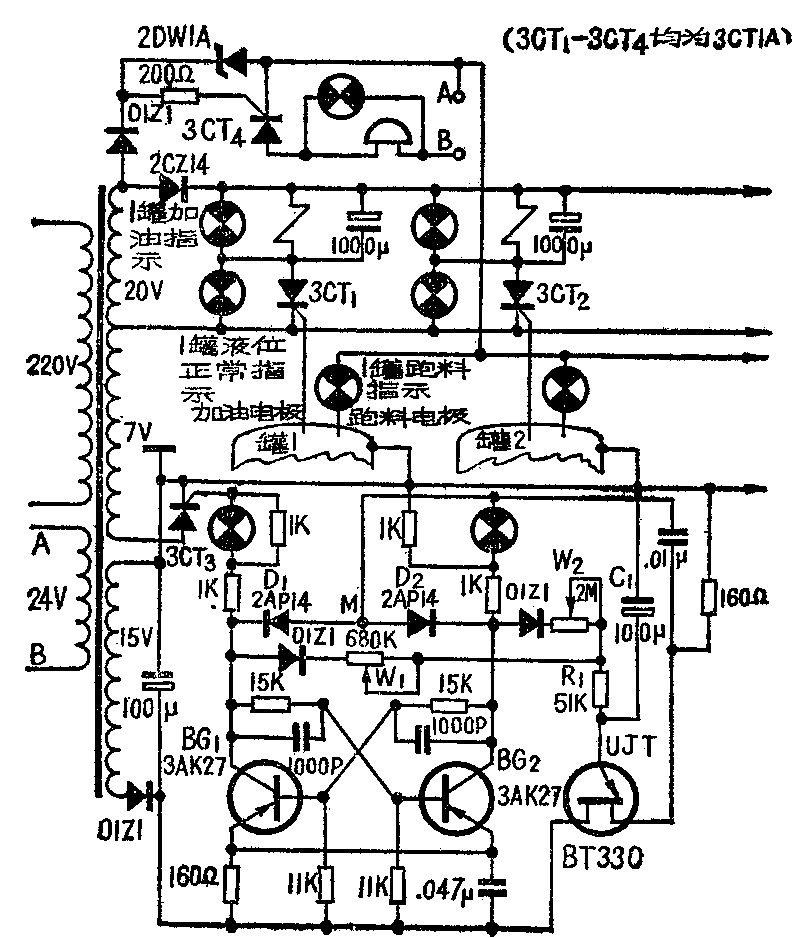

这种自动加油装置的电路如图示(以两个发酵罐为例)。它是由一个双稳态触发器和一个单结晶体管振荡器组成主控中心,用放在发酵罐中的搪玻璃电极(加油电极)做液位传感器,用可控硅无触点开关控制加油电磁阀的开启,实现自动加油消沫的。

我们先来介绍主控中心。BG\(_{1}\)、BG2组成集电极触发的双稳态触发器,UJT组成单结晶体管振荡器,二者的工作互相联系、互相制约。一方面,为使双稳态触发器翻转,必须在M点有正尖脉冲触发,通过D\(_{1}\) 或D2加到截止管的集电极至饱和管的基极;而M点的正尖脉冲是由单结晶体管振荡器产生的。另一方面,为使单结晶体管振荡器工作,电容C\(_{1}\)两端的电压必须充到UJT的峰点电压;而这是在双稳态触发器工作过程中,电源经饱和管分别通过W1、W\(_{2}\)和R1对C\(_{1}\)充电实现的。正是这种互相联系、互相制约的电路设计,保证了双稳态触发器能够正常工作,并且用调节W1、W\(_{2}\)的方法改变每管的饱和及截止时间。

除主控中心外,电路中还包括可控硅3CT\(_{1}\)——3CT4。其中3CT\(_{1}\)、3CT2的控制极分别与两个发酵罐中的搪玻璃电极相连,而加油电磁阀是两只可控硅的负载。3CT\(_{3}\)的控制极经1K电阻与双稳态触发器中BG1的集电极相连。

整个装置的工作过程如下:

当双稳态触发器翻转为BG\(_{1}\)导通的状态时,3CT3即触发导通,把7V电压正半波送入公共地线。这时如果有一罐或两罐液面同时上升接触电极,相应罐的可控硅就得到触发电流而导通,开启电磁阀加油。加油量由电位器W\(_{1}\)和液面接触电极的时间共同决定。这是因为BG1导通时,电源经W\(_{1}\)和R1向C\(_{1}\)充电,最终导致单结晶体管振荡器产生脉冲,使双稳态触发器翻转。电位器W1滑动臂的位置,决定了C\(_{1}\)充电的快慢,从而决定BG1导通时间的长短。另一方面,当液面和加油电极脱离接触时,可控硅便得不到触发电流了。实际加油时间为5秒至30秒。

双稳态触发器翻转为BG\(_{2}\)导通时,无论液面接触电极与否均不加油,是间歇时间。我们希望在不跑料的情况下间歇时间越长越好,就是说,要维持一个不跑料的液位极限高度,这样既节约油料,又能充分利用设备。实际间歇时间是10秒至3分。

因为油已用完、管路堵塞或加油量过小等原因,使发酵罐液面上升发生跑料时,装在发酵罐排气口的跑料电极就和液面接触了,20V电压正半波电流即经可控硅3CT\(_{4}\)控制极和跑料电极到发酵液,再到跑料罐的可控硅控制极完成通路,以声光报警。这时无论主控中心的双稳态触发器翻转到那一边,跑料罐可控硅都能得到触发电流而导通,开启电磁阀加油至不跑料为止。

有的抗生素在发酵过程中还要定期通氨。通氨时液面上升极快。我们采取短路W\(_{2}\)的方法使间歇时间缩短到最小,泡沫上来随时可加入定量的油防止跑料。

通过上面的介绍,我们看出,电路设计上的特点是用单结晶体管振荡器控制双稳态触发器两个状态的翻转,每一稳态时间在较宽的范围内可以调节,而且互不干扰。这就满足了根据不同情况适时地自动加油的要求。此外,可控硅控制极正向电阻很小,加油电极被发酵液沾污造成的电流微小漏泄便不致引起电磁阀误动作,保证了整个装置的可靠运行。(株州制药厂 许渭清)