(北京矿务局王平村矿)在沸腾的矿山,一种新型的电机车——可控硅脉冲调速电机车,牵引着满载夺煤大军和煤炭的矿车,穿梭般地行驶着。这种电机车,驾驶室里装有一个小巧的控制器,操纵方便,运行平稳,还能节约相当的电力,受到矿工同志的欢迎。

可控硅脉冲调速电机车,是我们遵照毛主席关于“中国人民有志气,有能力,一定要在不远的将来,赶上和超过世界先进水平”的教导,组成以工人为主体,有干部、技术人员参加的三结合小组,在各级领导的关怀和兄弟单位协助下,对旧式七吨电机车的控制系统进行技术改造,于一九七一年试制成功的。不少兄弟单位在这方面也做了大量工作。目前,电机车脉冲调速技术,正逐步在全国矿山推广应用,为多快好省地发展煤炭工业发挥了一定作用。

脉冲调速的基本原理

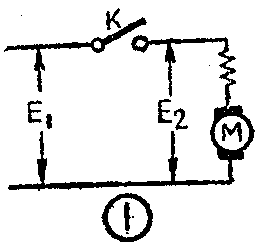

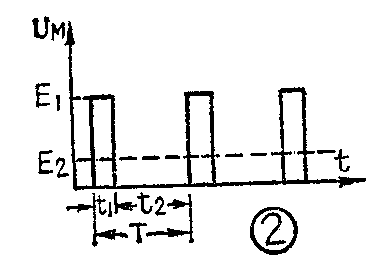

原电机车是用触头切换串加于电枢的电阻,从而改变电机的端电压实现调速的。脉冲调速和上述方法有本质不同。我们看图1,设想有一高速开关K,把电机和电源按一定频率接通和关断时,电机上的平均电压E\(_{2}\)(见图2)为:

其中T为K完成一次开关动作的周期,t\(_{1}\)为K接通时间,a称作导通率,其值在0—1之间。显然,我们采用变化T(“调频”)、固定T而变化t1(“定频调宽”),或者同时用上述两种方法,都可以使a值变化,从而使电机获得任意的端电压,实现无级调速的目的。

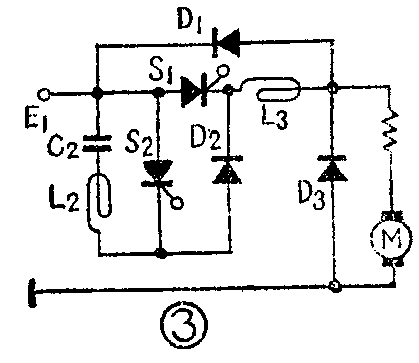

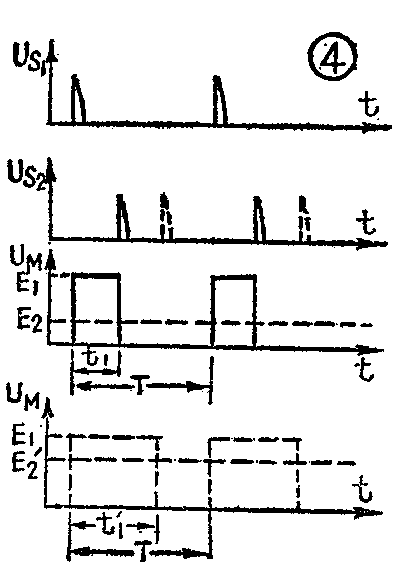

从上面谈的脉冲调速基本概念中,我们看到,所谓“高速开关”,实质上是一个具有可变变压比a的直流变压器。可控硅斩波器(又称可控硅直流断续器)可以实现高速开关的作用。图3是可控硅斩波器原理图。由图3可见,在主可控硅S\(_{1}\)、辅可控硅S2导通前,电机端电压为零,C\(_{2}\)通过L2、D\(_{2}\)、L3和M充电,极性上正下负。当触发主可控硅S\(_{1}\)导通时,电机与电源接通。经过一段时间t1后,再触发导通辅可控硅S\(_{2}\),电源也可经S2、D\(_{2}\)、L3与电机接通;同时C\(_{2}\)经S2放电,因L\(_{2}\)、C2组成振荡回路,C\(_{2}\)放电后又反向充电。振荡半周期后,驱动一个反向电流关断主、辅可控硅。C2反向放电完毕后,又由电源充电。另一方面,电机在与电源切断时,经D\(_{3}\)续流。重复上述过程,电机就得到脉动电压;调节触发导通S1和S\(_{2}\)的时间间隔t1,电机端电压平均值就改变了。在图4示出的波形图中,U\(_{S1}\)、US2分别为主、辅可控硅的触发脉冲,当二者时间间隔由t\(_{1}\)变为t1'时,电机端电压平均值就由E\(_{2}\)变为E2'。这就是利用可控硅斩波器作高速开关的简单工作过程。显然,S\(_{1}\)、S2是由电容C\(_{2}\)以反发脉冲关断的,由L2、C\(_{2}\)组成的振荡电路——换流电路——能否换流成功,是斩波器能否正常工作的关键。

我们在七吨架线电机车上安装了可控硅脉冲调速装置。这种电机车有直流串激电机两台,经常并联使用,总功率为20.6KW×2=41.2KW,小时制额定电流为95A×2=190A,额定电压为250V,网路实际电压最高为300V,最低只有150V。下面分别介绍它的主回路、触发电路及安装、使用中的有关问题。

主回路

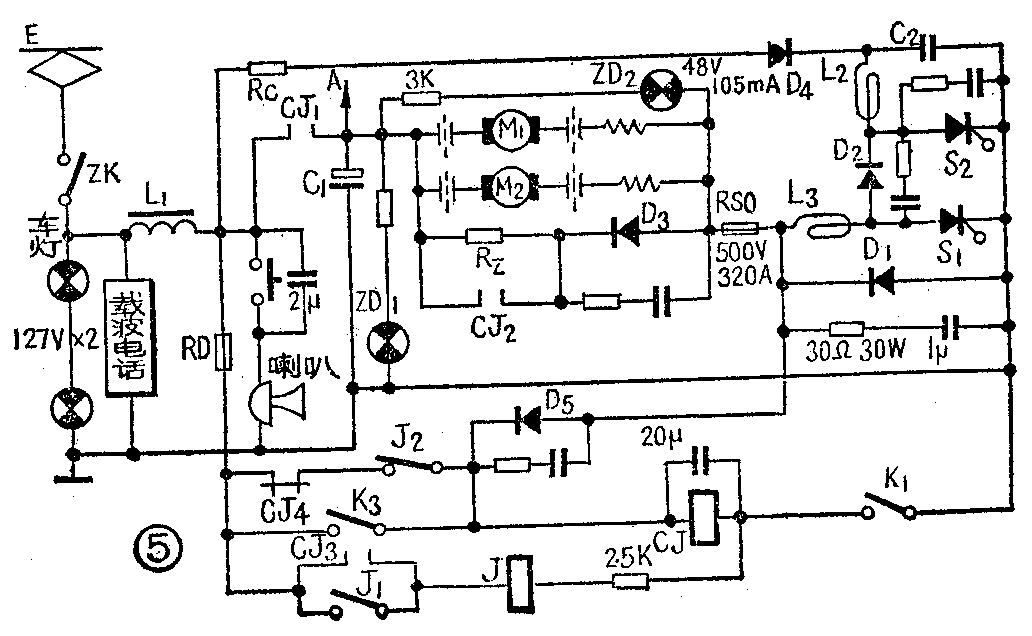

主回路包括斩波器、滤波器、失控保护、过流保护、制动等几个部分,如图5所示。

一、斩波器 这一部分电路和图3基本相同,只在元件安排上略有差异,工作原理不再复述。下面就元件选取及前面没有介绍的一些元件的作用加以说明:

1.可控硅:主可控硅S\(_{1}\)、辅可控硅S2均选用3CT200A/700V,希望管子的正向压降小一些。

2.换流电路:由L\(_{2}\)、C2组成。C\(_{2}\)的容量要保证加于S1、S\(_{2}\)上的反压时间大于可控硅的额定关断时间,而且反发脉冲有足够能量。通常按下式估取C2值:

C\(_{2}\)≈Imt\(_{off}\)0.7EH

上式中,I\(_{m}\)为最大负载电流,取额定值的1.3倍,即250A,EH为牵引网路最低电压150V,t\(_{off}\)取S1、S\(_{2}\)关断时间中较大值,应以实测为准。如无法实测,C2值应在调试中选定。我矿使用的脉冲调速装置中,C\(_{2}\)最小值为120μf,系用CZJ型630V(或500V)的电容并联而成,每只电容的容量小一点好。

L\(_{2}\)的主要作用,是和C2配合形成反振,同时能限制辅可控硅导通时C\(_{2}\)的放电电流和反振电流。它的大小可按下式估算:

L\(_{2}\)≈0.5×10\(^{-}\)9C2(h)

我们用的L\(_{2}\)为60μh的空心电抗器,绕线13匝,内径18cm。因L2是发热元件,可以用多股线绕制,利用电流的集肤效应改善发热状况。此外,L\(_{2}\)在换流过程中因振动而发出响声,在调制和电机车起动时,可以通过监听L2的响声判定斩波器工作是否正常。

3.充电二极管D\(_{2}\):它的作用是使C2充上电后不会因主管S\(_{1}\)导通而放电,选用2CZ200A/700V。

4.回馈二极管D\(_{1}\):它的作用是在关断主、辅可控硅后,接通反振回路,也即为C2提供反向放电回路,防止电机承受高于电源一倍的电压。特别是在轻载,例如电机车不挂矿车单独行驶时,如不借助D\(_{1}\)接通反振回路,则剩余反振电能只能通过电机泄放,而得不到低速。从这个意义来看,D1又称为轻载补偿二极管。选用2CZ200A/700V。

5.辅助充电电路D\(_{4}\)、RC:在主可控硅S\(_{1}\)全导通(包括正常的全电压运行和不正常的“失控”,失控概念下面再介绍),由于接入辅助充电电路D4、R\(_{C}\),就使C2仍然能充上电,具备关断S\(_{1}\)的能力,保证斩波器正常工作。D4还有一个作用,是防止C\(_{2}\)上的过充电返回电源。

D\(_{4}\)选用2CZ5A/800V。RC为150Ω、100W的一只披釉电阻。R\(_{C}\)阻值要适中,太大时C2不能及时充足电,太小时损耗增大。

6.抑制电抗L\(_{3}\):当D3处于续流状态时,相当于短路,这时若触发S\(_{1}\)导通是很危险的。L3可抑制通过S\(_{1}\)的电流上升率。L3还能延长反振周期,提高关断能力。但L\(_{3}\)值太大,则会造成C2上太大的过充电。

L\(_{3}\)为80μh的空心电抗器,绕线16匝,内径18cm。

7.续流二极管D\(_{3}\),它的作用是使流过电机的电流连续。选用2CZ200A/700V。

二、滤波器 由C\(_{1}\)、L1组成。

C\(_{1}\)值取4000μf,由20只500V、200μf的电解电容并联而成。它有下列作用:减小斩波器电源电压的波动;储存能量,对远离供电站运行的电机车作补偿;吸收可控硅关断时产生的瞬时过电压;减小架线上的脉动量,从而减少对通信设备的干扰。前两个作用是主要的,因而通常称C1为平波储能电容。

L\(_{1}\)是一个2.5mh的铁心电抗器,□字形铁心,截面积45×65mm\(^{2}\),共绕线2×33=66匝,空气隙8mm。它的作用,是防止随电机车运行位置变化而变化的架线分布电感和C1的振荡频率达到斩波器工作频率,发生共振现象。L\(_{1}\)还有保证载波电话正常工作的作用。

滤波器的振荡频率为:

f\(_{1}\)=\(\frac{1}{2π}\)\(\sqrt{L}\)1C\(_{1}\)≈50赫

考虑架线分布电感,则电机车离供电站越远,f\(_{1}\)越小。斩波器的工作频率是140赫。

三、失控保护 电机车在调速过程中,如果斩波器工作失常,S\(_{1}\)或S2突然全导通,使电机车获得全电压运行,这时若不切断电源,便不能使可控硅关断——可控硅不可控制了,电机车就一直处于全电压运行状态。这种现象通常称为“失控”。

产生失控现象是非常危险的,尤其是在轻载起动和要求低速运行的场合。矿井运输中,电机车频繁地挂矿车,正是这种情况。合理选取元件参数,加辅助充电电路,能大大减少失控现象,但由于电源电压或负荷突然变化、管心结温升高、外界干扰等原因都可能引起失控,需要加入失控保护电路。

图5中,失控保护电路并联在斩波器两端,由微动开关K\(_{1}\)、主接触器CJ、继电器J等组成。工作原理如下:揿下微动开关K1时,主接触器CJ动作,其接点CJ\(_{1}\)闭合,接通电源;CJ3闭合,J动作;CJ\(_{4}\)、J2断开,通过D\(_{5}\)(2CZ20A/700V)对CJ供电。此时电机车已起动,可以进行调速。如果起动或调速过程中失控,斩波器两端电压接近于零,CJ就会因断电而释放,CJ1断开,电源自动切断。这时J因其常开接点J\(_{1}\)自保,J2仍断开,所以CJ无通路,必须先断开K\(_{1}\)再重新起动和调速。一旦失控时,失控保护电路立刻自动切断电源,使斩波器停止工作,这就保证机车在起动和低速运行时不致因失控突然飞起来,避免了事故。

CJ型号为CZO150A/20,J为522型继电器。

四、主回路保护 过流保护ZK仍采用原车自动开关,整定值200A。考虑到可控硅元件过载能力低,又加入快速熔断器RD(RSO500V/320A)作短路保护。

五、电制动 电机车启动后,制动电阻R\(_{Z}\)被CJ2短路。需电制动时,应先切断电源,然后立刻将控制器换向轴拉到反向位置,R\(_{Z}\)投入与电机、D3组成的制动电路作能耗制动。这种制动方式比交义分级制动差,比利用可控硅作能耗制动和再生制动更差,但线路大大简化了。考虑到矿井运输中,平时制动用机械闸,电制动只作紧急刹车用,所以R\(_{Z}\)一次投入制动,虽然刹车太猛,但仍符合使用要求。RZ可取0.6—1Ω,由0.1Ω的电阻片串成,用合金电阻丝绕制更好。

六、关于主回路的几个问题

1.散热:200A的管子要求风冷,考虑到井下温度低,而且是间断工作,电机车运行中也造成风流,因而采用自然风冷,不加任何其它冷却装置。但装配时要考虑便于大功率元件散热。实践证明,只采用普通散热器,几只大功率元件中以主可控硅温度较高,但管壳温度未超过50℃。

2.空心电抗器L\(_{2}\)、L3的安装:L\(_{2}\)、L3要用非铁磁材料固定,安装位置不要离铁磁材料太近,而且L\(_{2}\)与L3的相对位置要能把它们的磁路隔开,否则将使斩波器不能正常工作。

3.比较图3和图5,我们发现,图3中斩波器在前,电机接地;图5中正好相反,电机在前,斩波器接地。这是因为如果发生电机短路接地的现象,按图3接法,管子有烧毁的可能,而图5中则把斩波器甩开了。

4.主回路全部元件装在一方框骨架上,放在电机车内原电阻器的位置。

触发电路

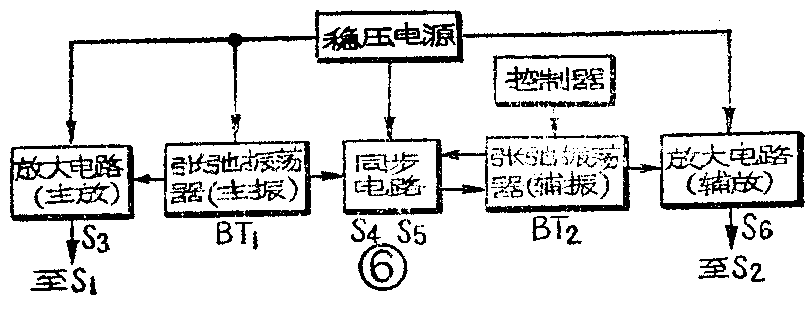

触发电路的任务,是分别发送两个频率固定、相对相位可变的触发脉冲,给主回路中的主、辅可控硅。我们采用一种由单结晶体管和小可控硅组成的触发电路。它具有简单、调试方便、抗干扰能力强的特点。方框图及电路图如图6、图7所示。单结晶体管张弛振荡器(BT\(_{1}\)、BT2)是触发电路的脉冲源。它产生的脉冲经小可控硅放大电路(S\(_{3}\)、S6)放大后送至主回路。同步电路的作用是使主、辅可控硅的触发脉冲有相同的频率,这一任务由可控硅S\(_{4}\)、S5组成的双稳态直流开关完成。

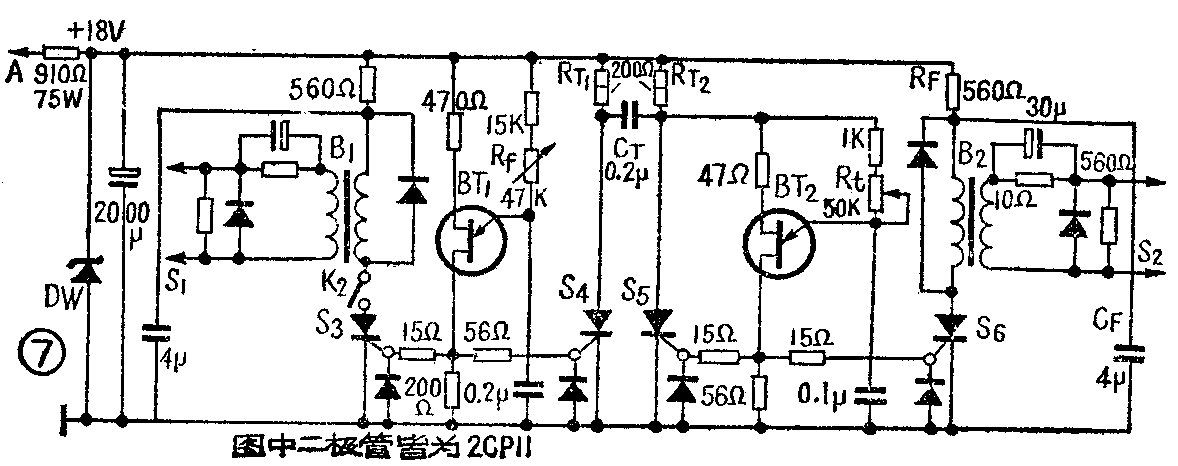

一、张弛振荡器

图7中,BT\(_{1}\)、BT2均为BT33E型的单结晶体管,由BT\(_{1}\)构成直接接于电源的“主振”,BT2构成通过同步电路与电源相接的“辅振”。主振电路中,可调电阻R\(_{f}\)的数值一经调定,主振脉冲的频率就固定下来了,并通过同步电路使辅振脉冲与之同步。再看辅振电路,变化电位器Rt的阻值,可使辅振脉冲输出与主振脉冲输出的时间间隔发生变化,从而调整辅可控硅导通和主可控硅导通的时间间隔,使电机得到的脉冲电压宽度发生变化。不难理解,这就是前边提到的“定频调宽”的调速方法;调定R\(_{f}\),是“定频”,改变Rt,是“调宽”。

二、放大电路

小可控硅S\(_{3}\)、S6(均为3CT3A/50V)分别组成主放大电路和辅放大电路,工作原理相同。以辅放大电路为例说明:接通电源后,电源通过R\(_{F}\)对电容CF充电。当辅振工作,发出脉冲时,小可控硅S\(_{6}\)被触发导通,脉冲变压器B2的初级线圈和S\(_{6}\)中的电流由两部分组成:CF的放电电流和电源经R\(_{F}\)产生的电流IR。当C\(_{F}\)放完电后,只剩下了IR;由于R\(_{F}\)的阻值选择得使IR小于S\(_{6}\)的维持电流IH,S\(_{6}\)即自行关断。之后,CF又充电,等待下一次S\(_{6}\)被触发导通,再重复上述过程。另一方面。S6导通时,B\(_{2}\)的次级线圈上就有放大了的脉冲输出。当带10Ω负载时,触发脉冲脉宽500μS,幅值7V,前沿2μS。

脉冲变压器B\(_{1}\)2系自制,磁心用MX—2000磁环,初级80匝,次级120匝,用线径0.31mm的高强度漆包线绕制。

三、同步电路

图7中的同步电路,是由两个小可控硅S\(_{4}\)、S5组成的双稳态直流开关。它有下面两个特点:从电路本身看,两个可控硅间接有电容C\(_{T}\),它的充放电保证电路有两种“稳定”状态,一管导通时另一管关断;从它和其它部分的关系上看,可控硅S5是和辅振并联的,辅振能否和电源接通,受可控硅S\(_{5}\)的工作状态控制。下面详细分析电路的工作过程:设辅振工作,其振荡脉冲触发导通S5,这时电源通过R\(_{T1}\)对CT充电,极性左正右负;同时因辅振和S\(_{5}\)并联,S5一旦被辅振触发导通,马上就将辅振关闭。一直要等到主振工作,其振荡脉冲使S\(_{4}\)导通,CT通过S\(_{4}\)、S5放电关断S\(_{5}\)后,辅振才得以接通电源。S5关断后,电源通过R\(_{T2}\)对CT反向充电,极性左负右正。当辅振工作又产生振荡脉冲使S\(_{5}\)导通时,如前述,辅振立刻停止工作,而CT则又通过S\(_{5}\)、S4放电关断S\(_{4}\)。之后电源又通过RT1对C\(_{T}\)充电,极性左正右负,恢复到上述过程中的起始状态。可见,由于前面提到的电路的两个特点,就使得辅振发出一次脉冲后,立即停止工作,必须等待直接接入电源的主振发出脉冲,才能继续工作,也就是说,辅振的工作频率是由主振决定的。这就完成了同步的任务。

R\(_{T1}\)(RT2)可按下式初步估取:

R\(_{T}\)<\(\frac{E}{I}\)H

其中E为电源电压,I\(_{H}\)为可控硅的维持电流。RT值不能取得太小,否则可控硅不易关断。

四、电源

触发电路的电源由牵引网路引出,串加降压电阻(910Ω)。稳压管DW由三只2CW22B串联组成,稳压电源电压为18V。取2000μf电容滤波。实际上触发电路在14V以上的电压都能工作。

五、关于触发电路的几个问题

1.元件的选择:主振和辅振都要同时触发两只小可控硅,所以单结晶体管BT\(_{1}\)、BT2要尽量选用分压比高、谷点电压低、谷点电流大的管子,以提高输出脉冲的幅值和脉宽。现选用BT33E,分压比为0.65~0.85。

四只小可控硅,选用触发功率小一些的。现用3CT3A/50V,用1A的管子更好。放大电路中的两只可控硅,因为是靠通过它的电流小于维持电流而关断的,所以要选维持电流大一点的管子。

图7中提供的元件参数要由实际调试最后决定。

2.要考虑调试时的环境温度。矿井运输大巷温度较低,有时可能遇到这种情况:在井上调好的触发电路,拿到井下却不能工作,原因是可控硅在低温时的触发功率上升了。

3.由触发电路输送脉冲到主回路的小线最好采用金属屏蔽线,以避免干扰。

4.工作频率的选择:应兼顾低速特性及电机的温升两个方面。选择较低的工作频率,可以得到较好的低速特性,但电机温升提高了;相反,若提高频率,则电机电流的脉动成份减小,温升可以降低,但对低速特性有影响。我们经反复试验,选定工作频率为140赫。

5.触发电路板安装在控制器内。

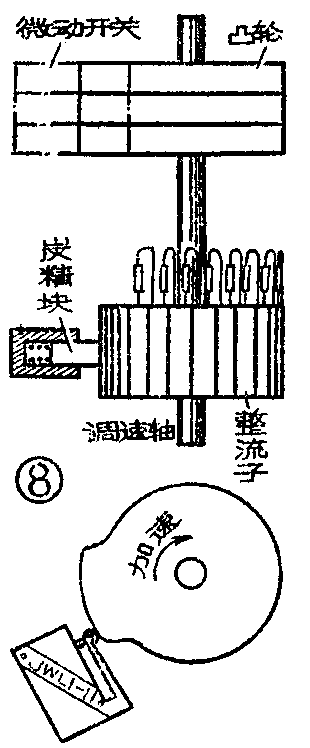

控制器及其操作

电机车脉冲调速装置的控制器包括三部分:调速轴装配、换向轴装配、机械闭锁。换向轴上有“正转”、“反转”、“零位”和“单机运行”等几个位置。机械闭锁保证机车在运行中不能换向,换向轴打在“零位”时不能运行。整个控制器固定在驾驶室的车帮上。

图8是调速轴示意图。轴的上方是三个铝质凸轮,可以在轴上旋转,这三个凸轮分别控制三个微动开关(图5、图7中的K\(_{1}\)、K2、K\(_{3}\))。微动开关选用带接触滚轮的JWL1—11型。轴的下方是一个自制整流子电位器,它即是图7中的Rt。电位器的作法是在整流子片间焊上若干1/8W电阻,把电阻焊接段两端用导线引出,旁边用一炭精块与整流子面接触。

电机车调速时,首先转动换向轴至预定的运行方向,再按加速方向旋转调速轴,操作顺序及工作过程如下(参阅图5、图7):

1.旋转调速轴使微动开关K\(_{1}\)闭合,主接触器CJ动作,CJ1闭合,电机与电源接通。同时,触发电路获得电压,辅振工作,发出触发脉冲,使辅可控硅S\(_{2}\)导通,电机获得较窄的脉冲电压。此时电机车起动。这是电机车的最低速。必须指出,在介绍斩波器工作原理时,为便于叙述起见,是从S1先导通讲起的;实际操作中,则是S\(_{2}\)先导通,低速特性较好。

2.继续旋转调速轴,使微动开关K\(_{2}\)闭合。这时主振发出脉冲,触发导通主可控硅S1,电机获得一定宽度的脉冲电压(a≈14%),电机车速度提高。这是电机车加速过程中的第二级速度。

3.继续往加速方向旋转调速轴,炭精块进入整流子电位器,相当于图7中电位器R\(_{t}\)阻值开始调变。随Rt阻值的增大,主脉冲与辅脉冲的相位差增加,电机电压提高,电机车车速上升。

4.继续加速,当调速轴旋转至超过旋转全程一半的某一位置时,微动开关K\(_{3}\)闭合,失控保护失效。这是为电机车全电压运行——有意识地让主可控硅全导通——作准备。

5.继续旋转调速轴至整流子电位器电阻焊接段终端,R\(_{t}\)值达最大,此时a≈90%。

6.再向前旋转调速轴,到超出电阻焊接段时,相当于图7中R\(_{t}\)→∞,辅振停止工作,主可控硅全导通,电机车获得全电压运行。

至此,加速过程结束。调速轴共旋转270°。

司机操作时要注意下面一点,如遇集电器脱线、临时停电等情况,要及时把调速轴旋至“零位”;过架线分区绝缘时,也要先把调速轴旋至“零位”,让车自溜过分区绝缘后再重新起动、调速。这样做是为了避免电源电压突然变化产生的失控。

在控制器操作台上,有两个指示灯,即图5中的ZD\(_{1}\)和ZD2。ZD\(_{1}\)指示CJ1闭合情况,ZD\(_{2}\)用以观察电机端电压的变化。

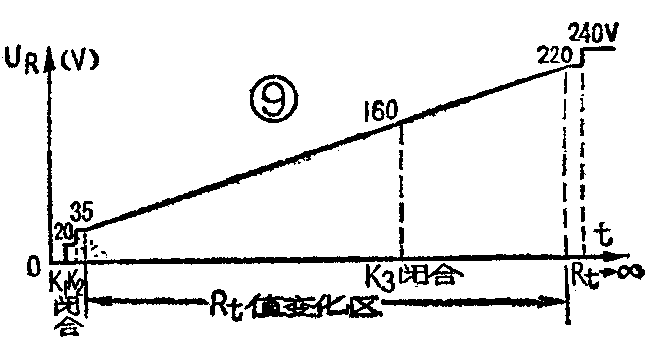

图8给出一条近似的电阻负载端电压U\(_{R}\)-t曲线。测试条件是:网路空载电压300V,调速轴均匀旋转,负载电阻2Ω。若负载阻值增加,曲线上移;反之,曲线下降。

整流子电位器既是由若干电阻焊接而成,所以R\(_{t}\)值是跃变的,电机端电压因而也是跃变的。图8中Rt值变化区的V\(_{R—t}\)曲线段,实际是阶梯折线。由于组成Rt的电阻数目较多(如我们曾用30个电阻组成R\(_{t}\)),用电压表观测负载端电压的变化时无跃变,电机车调速时速度的变化也是连续的。因此,采用本调速装置,虽然尚未真正实现无级调速,但已可得到较满意的使用效果。而原机车用电阻器调速,只有八级速度,调速时是能够感觉出来的。

采用调磁控制器使R\(_{t}\)阻值连续变化,可以实现真正的无级调速,限于篇幅,这儿就不详细介绍了。采用整流子电位器调整Rt值,调速时容易得到较好的线性。

脉冲调速的优越性

电机车脉冲调速系统,由于采用了可控硅斩波器实现无级调速,和原电机车调速系统比较,主要有以下几方面的优点:

一、节约电力

原系统利用切换电阻调速,在起动和调速过程中,电阻上要消耗电能,斩波器则没有这个问题,因而可节约相当的电力。我矿在相同条件下对原电机车和采用脉冲调速的电机车进行用电测量,上、下行平均节电量为20.8%。因为测量时列车中途不停,车场调车用电又未计算在内,所以实际节电是大于上述数字的。即使按20.8%算,一台可控硅车一年节电也至少在一万度以上。

二、运行性能好

原系统调速时有跃变感。采用脉冲调速起动平稳,加速均匀,而且低速特性好,在低速挂车、拉人行车时,更显示出运行平稳的优越性。

因为调速具有连续性,同样的电机车,采用脉冲调速后,牵引力显得大了,爬坡有劲。

运行性能的改善,还使机车机械传动部件的使用寿命延长了。

三、改善劳动条件

脉冲调速装置的控制器体积小,仅为原本控制器的五分之一,这就改变了原车驾驶室拥挤,驾驶员连腿脚都不能自由活动的情况,使驾驶员劳动条件得到改善。此外,采用脉冲调速,机车在控制器的任何位置上都可以长期运行,简化了操作。

四、维修量小

脉冲调速装置不存在原车切换电阻时接点打火烧坏的问题,减少了维修量。

五、为遥控创造条件

脉冲调速是用控制小功率来控制大功率的,因而为电机车的遥控创造了条件。

照片说明 控制器外形

司机在驾驶室中操纵控制器