工作原理简述

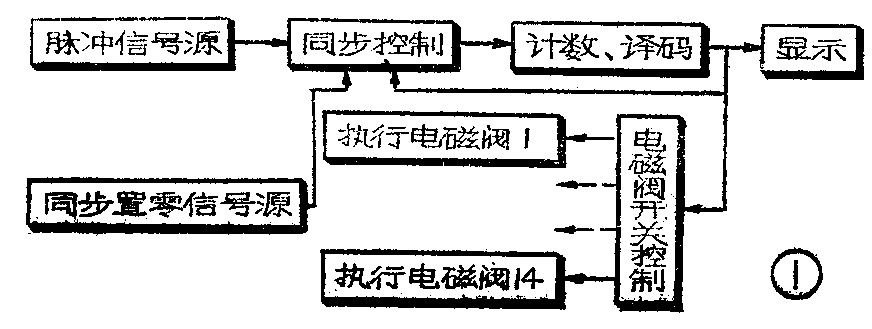

玻璃制瓶机是靠液压传动的,每制一个瓶子要完成接玻璃料、关模子、开模子、钳瓶等十四个动作,并且还一定要与给料机同步。过去制瓶机械比较后,是靠长长的链条把给料机和制瓶机的主令转鼓联结起来,再利用转鼓上的凹凸轮推动机械液压换向阀进行程序分配。这种办法,工人劳动强度大,还容易出机械事故。电子数字程序控制制瓶机根据制瓶工艺要求按时间进行程序分配的要求,利用原制瓶机机体,加上简单的计数、控制电路,实现了自动程序控制。它实际上是一个数字式转速程序分配器。整机方框图如图1所示。工作原理大致是这样的:脉冲信号源在制一个瓶的时间内产生00-99共一百个脉冲信号,经同步控制电路进入计数和译码电路计数、译码后,按照每个程序要求的时间间隔,由电磁阀开关控制电路进行程序分配,最后驱动电磁液压换向阀,带动相应的机械动作。这样便达到了整个工艺过程按一定时间间隔进行程序切换的目的。

脉冲信号源

信号源分为工作信号源和机内信号源两部分。

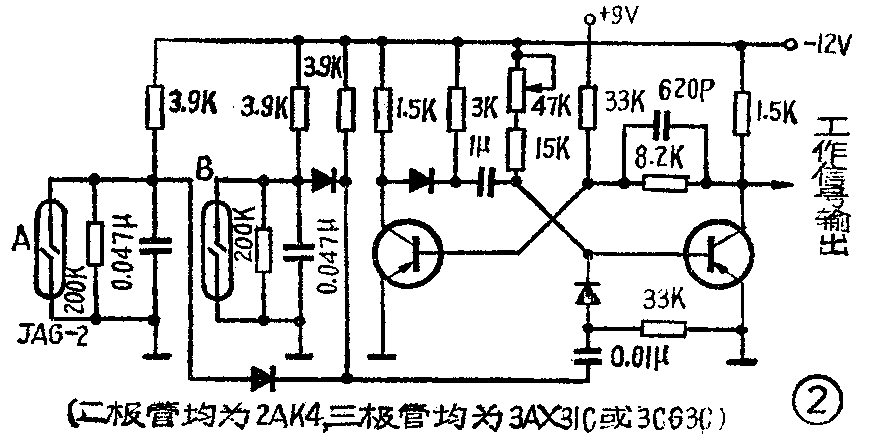

工作信号 即给料机转速信号。制瓶机必须与给 料机同步,而给料机转速随电网电压变化而变化, 这就要求工作信号的频率随给料机转速的改变而相应改变。我们用齿轮和给料机联结,在齿轮胶木盘上装有一块永久磁铁,胶木盘每转一转,吸动磁铁旁的干簧管发出一个脉冲信号;给料机每供一次料,发出一百个脉冲信号。为了确保干簧管不漏发脉冲,用了两只干簧管,以及如图2所示的正或门和单稳态电路进行隔离和整形。设干簧管A的信号首先通过正或门使单稳态电路翻转输出信号时,则干簧管B的信号对单稳态电路不起作用。而当干簧管A万一未发信时,干簧管B发出的信号就通过单稳态电路输出。只要适当调节单稳态电路的延时,就可保证有唯一信号输出。单稳态电路还起整形作用,进一步防止干簧抖动产生的误差信号。

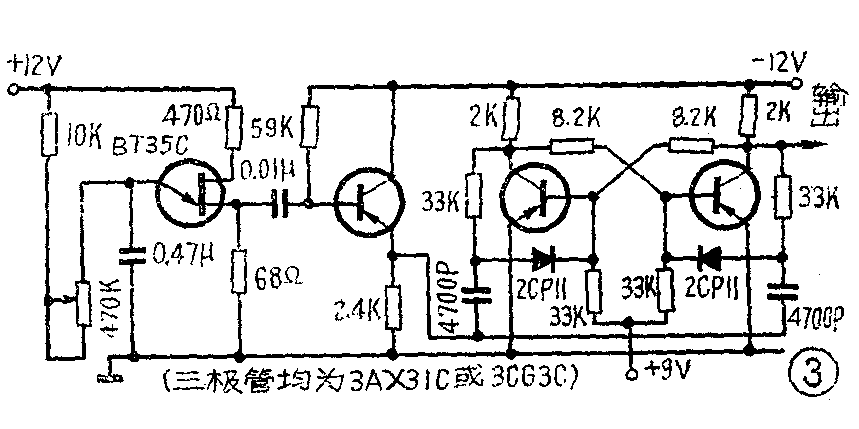

机内信号 机内信号一般供校车用。当给料机转速信号源发生故障时,短时间内它也能当工作信号用。机内信号源(见图3)由单结晶体管组成的振荡电路产生脉冲信号,经射极跟随器、双稳态电路输出。其工作频率由470千欧电位器调节。

同步控制

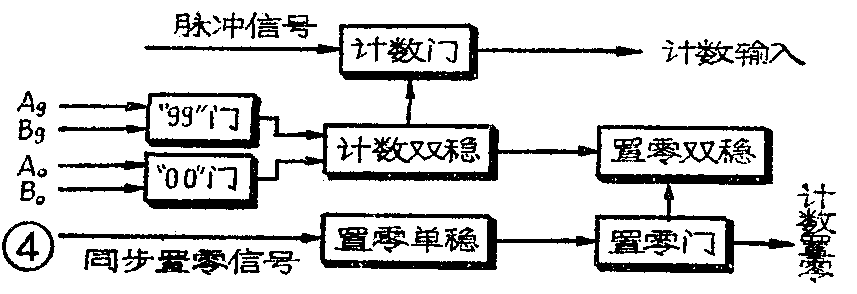

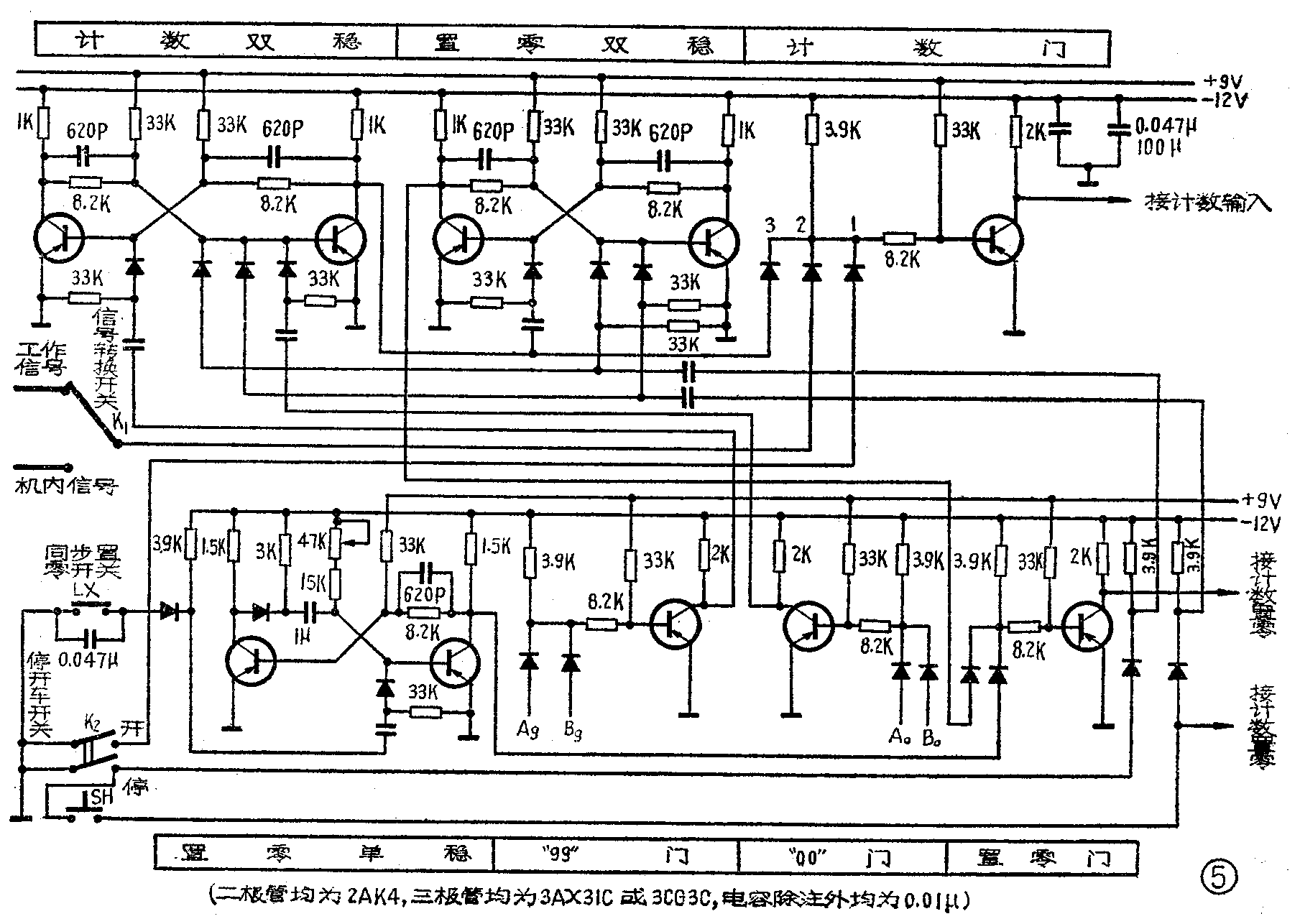

制瓶机开车和运行过程中,保持和给料机同步,是一个很重要的问题。图1中的同步置零信号源和同步控制电路就是为了适应这一特点而设计的。同步置零信号源是一个机械发信装置(限位开关),每制一个瓶的周期发出一个信号(工作信号和置零信号频率之比为100:1)。它和同步控制电路相配合,就能实现各种场合下制瓶机和给料机的同步。同步控制电路方框图,电路图分别示于图4和图5,包括计数双稳、置零双稳、置零单稳、置零门、计数门、“00”门、“99”门等几个部分。其中所有的门均为负与非门。A\(_{0}\)9\(_{0}\)9分别与个位和十位译码器的“0”、“9”输出端相连。

下面对同步控制原理分别加以说明:

1.电源接通后第一次开车 先拨动停开车开关K\(_{2}\)至停车位置,按手动置零按钮SH,使计数器置零;计数双稳输出“1”信号从而打开计数门的输入端3;置零双稳输出“0”信号关闭置零门。然后再拨动K2至开车位置,使计数门输入端1处于开路状态。这样,工作信号就可通过计数门输入计数器进行计数了。当计数器计到99时,“99”门打开,使计数双稳翻转,关闭计数门;同时置零双稳也翻转打开置零门。等到同步置零信号经置零单稳到来时,使计数器置零。“00”信号又使计数双稳复位,打开计数门,就这样自动循环工作。

2.校正同步 运行过程中一旦停车后,由于再开车时间是任意的,开车时的机械动作状态会与给料机失步。假如在第一个周期内,计数器还没有计到99时,就发出同步置零信号的话,因置零门还关着,同步置零信号不起作用,计数器继续计数。计到99时,计数双稳翻转,同时置零双稳也翻转,使计数门关闭,置零门打开。第二个同步置零信号到来时,立即使计数器置零。这样经过两个周期后就消除了失步现象,使机器正常运转。

3.运行过程中误差自动修正 虽然我们规定在每一个制瓶周期内发出一百个工作信号,但由于外界干扰,还有可能漏发或多发;机器连续工作时,会引起积累误差,破坏正常运行。同步控制电路可以自动消除积累误差。如脉冲信号源少发了一、二个脉冲,那么在计数器还没有计到99时,因置零门是开着的,同步置零信号就使计数器置零了,不会引起误差的积累。如多发脉冲时,计数器只要计到99,计数门就自动关闭,要等同步信号到来时才能打开,也保证了每一周期内误差自动修正,不使误差积累而造成失步。

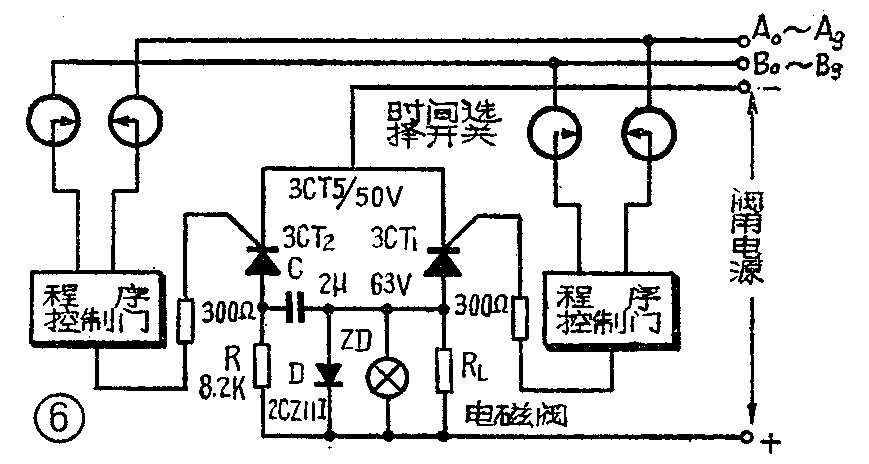

电磁阀开关控制

电磁阀开关控制部分的作用是进行程序分配。每一程序通道均由时间选择开关(一种特殊的波段开关)、程序控制门(负与非门)和可控硅驱动电路组成,见图6。我们以钳瓶程序为例说明电磁阀开关控制原理。按制瓶工艺要求,钳瓶程序应在“10”信号时开动电磁阀,至“31”信号时关闭。由图6可见,当脉冲信号计到10时,译码器个位“0”、十位“1”均输出负电位,经该程序通道中时间选择开关(该开关定片接显示管阴极,动片接程序控制门)、程序控制门后输出正信号,触发可控硅3CT\(_{1}\)导通。这时阀用电源电压几乎全部加在负载电磁阀RL上,使电磁阀开动,开始钳瓶动作。同时阀用电源电压通过电阻R、3CT\(_{1}\)对电容C充电,为关断3CT1作准备。当计数器计数到31时,“31”信号使3CT\(_{2}\)导通,电容C上的电压便全加在3CT1上,使3CT\(_{1}\)承受反向电压而关断。3CT2导通后,因R阻值相当大,流过3CT\(_{2}\)的电流很快就变得小于维持电流,3CT2也就自动关断了。整个电路又恢复到原来的状态。电磁阀因没有电流流过而关断,钳瓶程序即告结束。负载电磁阀两端并联的二极管D,为其提供放电回路。可控硅控制极上串联的电阻是限流电阻。

整机共十四个通道,电路及控制原理均相同。

其它

制瓶机中计数器采用普通的8、4、2、1代码的二——十进制计数器。译码器可用电阻译码或二极管译码。本机共有五组直流电源:+9伏和-12伏供控制电路用,采用无过流保护的串联型负反馈稳压电路。电磁阀用+24伏电源采用桥式整流电路和电容滤波。另有-70伏、+180伏两组电源为显示管工作电源。以上几部分本文就不一一介绍了。(江苏常州玻璃厂工人 伍贻杰)