数字控制机床(简称数控机床),是一种自动化机床。由于数控机床成动地解决了多品种、中小批量复杂零件生产自动化问题,自一九五二年第一台数控机床问世以来,就日益引起人们的高度重视;今天,它已成为机床自动化的一个重要发展方向了。

数控机床的奥秘

当我们参观一台数控机床切削零件时,常常可以看到,工人把零件装卡好后,只要按一下“启动按钮”,再也不要象在通用机床上加工时那样操纵各种手柄,一个复杂形状的零件就自动加工出来,精度却很高。

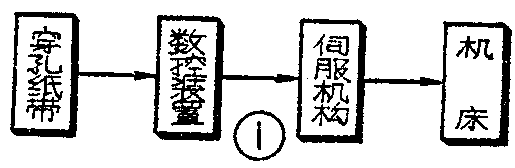

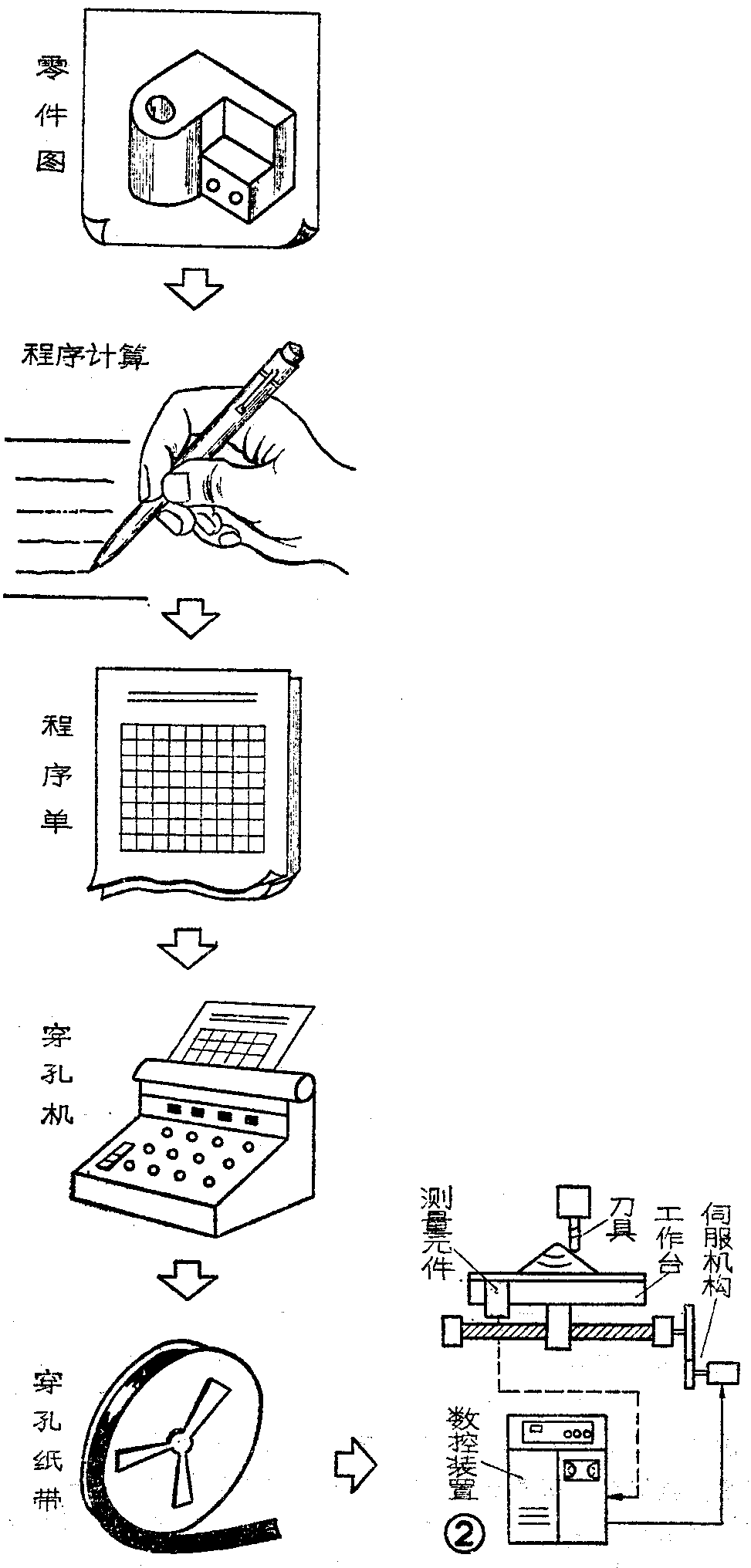

数控机床是怎样实现自动控制的呢?原来,一台数控机床,主要由穿孔纸带、数控装置、伺服机构和机床本身构成(见图1)。在这种机床上加工零件时,首先根据零件图纸规定的尺寸、形状进行加工程序的计算,包括加工顺序、刀具移动轨迹、进给速度等等,并将计算结果按照规定的数字和文字“代码”的形式编写程序单,再根据程序单制作穿孔纸带。然后,将制好的穿孔带送给数控装置。数控装置进行一系列的运算和控制,向机床的伺服机构发出各种控制信号,通过一套传动机构使机床的运动部件按一定的规律和顺序动作实现加工。因此不难看出,数控机床的奥秘在于,它是用穿孔纸带作为机床自己能“阅读”的工艺卡片,用数控装置和伺服机构“代替”人的大脑和双手的部分功能,控制全部加工过程的。

图2形象地表示出数控机床的工作过程。图中测量元件是为了提高加工精度用的。它能够把机床运动部件的实际位移量测量出来,并加以数字显示,同时将测量值再反馈到数控装置中,同给定位移量比较,进而消除误差。这种数控机床称为闭环控制数控机床。不具有上述性能的数控机床称为开环控制数控机床。

数控机床的“大脑”——数控装置

数控装置是数控机床的运算和控制系统。它的作用是接收由穿孔纸带送来的数据和指令,进行大量的运算和控制,将运算结果送到机床的伺服机构,驱动机床工作。数控装置的种类很多,工作原理也各不相同,一般说来,按机床运动部件相对于工件的运动轨迹,可分成三类:点位控制、直线控制和连续控制(或称轮廓控制)。点位控制是数控装置只控制加工点的准确定位,而不控制点与点之间的运动轨迹,适应钻床一类的机床的加工要求。直线控制是根据车床、加工中心机床等的加工要求设计的,它不仅要控制加工点的准确定位,而且要求运动轨迹是一条直线。连续控制是根据铣床、车床等要求加工复杂曲线或曲面轮廓的工艺设计的,它必须连续地控制运动轨迹(直线或曲线),同时还能控制瞬时速度。下面以连续控制为例,说明数控装置的特点和工作原理。

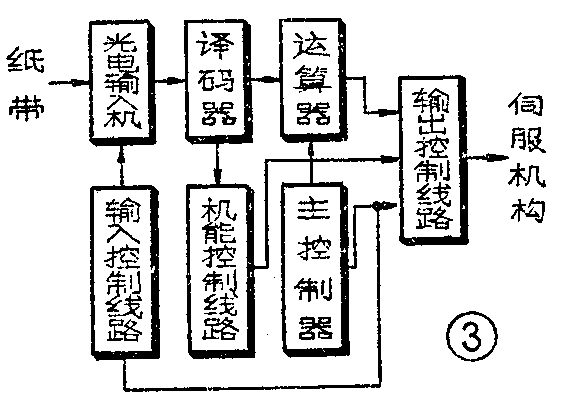

这种数控装置的逻辑粗框图如图3所示,综合起来看,有输入、运算、控制、输出四大部分。

1.输入部分采用“快启停”输入机

输入部分包括光电输入机、译码器和输入控制线路。光电输入机将穿孔纸带上有孔或无孔的变化变成高电平或低电平的电信号。译码器将这种信号“翻译”成机器能识别的数码和指令码。输入控制线路的作用是控制光电输入机的启动和停止工作。

数控装置只能对输入的数据一段一段地进行运算,因此光电输入机要频繁启停,控制穿孔纸带逐段输入。一般的光电输入机启停惯性很大,为使光电输入机在得到停止信号后能准确地停在该信号孔处,数控装置中采用一种“快启停”输入机,它的启停时间小于2毫秒。运转速度有每分钟200行和300行两种。

2.运算部分能进行“插补”运算

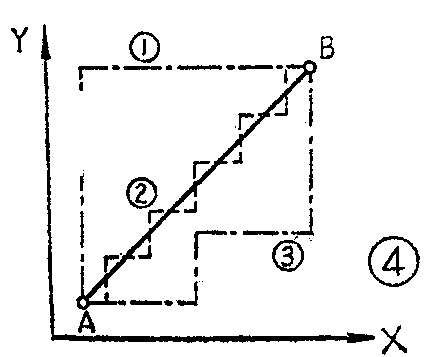

先谈谈什么叫“插补”。我们知道,工件实际轮廓曲线常常是复杂的,我们要求加工轨迹尽可能地逼近它。例如,图4中示出了用阶梯折线逼近直线段AB的三种情况。显然,第②种情况逼近的精度高。阶梯折线分段越细密,逼近越真实。这就要在一个线段的起点和终点之间,进行“数据的密化”。连续控制的数控装置,具有自动完成在直线或曲线的起点和终点之间“数据的密化”的功能,我们称作“插补”。

数控装置运算的基本单位是“脉冲”。数控装置每输出一个脉冲,机床运动部件的移动量叫做“脉冲当量”。因此数控装置的插补功能,就是用一个一个脉冲,把给出的直线或曲线“描绘”出来,且逼近的误差要小于一个脉冲当量。

数控装置的运算部分——运算器,常用的插补原理有三种:脉冲乘法器原理、逐点比较法、数字积分法。我们以逐点比较法进行圆弧插补为例说明。

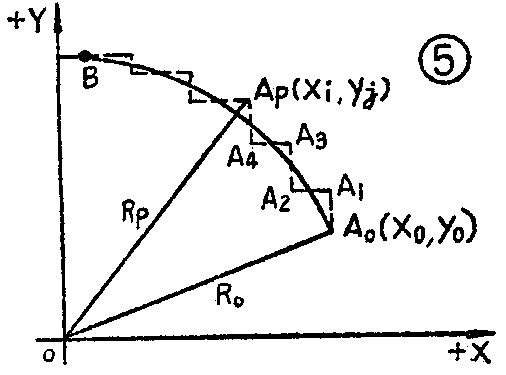

顾名思义,逐点比较法就是在加工过程的每一个加工点上,都要和一个标准量比较,以求加工路线尽可能逼近工件轮廓曲线。图5给出一段圆弧A\(_{0}\)B,要求从起点A0用若干段折线逼近B点。图中圆弧的半径OA\(_{0}\)=R0,显然就是比较的标准量。当从A\(_{0}\)开始,向+Y方向发出一个脉冲后,到达位于圆弧之外的A1点(OA\(_{1}\)>R0),如果再向+Y方向发出脉冲,则加工点势必更远离圆弧,增大误差。因此只有向-X方向发脉冲,即到达A\(_{2}\)点,才使插补折线逼近圆弧,且插补误差小于一个脉冲当量。类似地,每送出一个脉冲,就和标准量比较一次,使加工路线沿着A1A\(_{2}\)A3……直至趋近B点。根据这样一个设想,归纳出逐点比较法工作循环的三个节拍:

①判别:按加工偏差判断加工点在规定图形那一边,决定走向;

②进给:向某座标力向发出一个脉冲,以向规定图形靠拢;

③计算:进给一步后,计算新加工点的偏差,准备下一次判断。

对于图5所示的圆弧插补,判别和计算方法是:设已加工至A\(_{P}\)(xi,y\(_{j}\))点,它和座标原点的距离为Rp,计算出

F(i,j)=R\(_{p}\)\(^{2}\)-R02=x\(_{i}\)\(^{2}\)+yj2- X\(_{0}\)\(^{2}\)+y02)

显然,若F>0,点在圆外;F<0,点在圆内;F=0,点在圆上。因此判断F(i,j)的符号,就可以决定往那个方向发脉冲。在图5中,F>0时,应向-X方向发一个脉冲,新加工点的偏差为

F(i+1,j)=(x\(_{i}\)-1)\(^{2}\)+yj2-(x\(^{2}\)\(_{0}\)+y02)

=x\(_{i}\)\(^{2}\)+yi2-(x\(_{0}\)\(^{2}\)+y02)-2x\(_{i}\)+1

=F(i,j)-2x\(_{i}\)+1

若F<0,应向+Y方向发一个脉冲,新加工点的偏差为

F(i,j+1)=x\(_{i}\)\(^{2}\)+(yi+1)2-(x\(_{0}\)\(^{2}\)+y02)

=F(i,j)+2y\(_{j}\)+1

每输出一个脉冲,除了上述判别和计算外,还要进行终点判断,方法是预先计算出一段圆弧中要走的总步数Σ值,每走一步从Σ中减去1,减到零时即表示到达终点了。

设计进行圆弧插补运算的运算器时,就以这样的公式来设计逻辑电路。

3.控制部分采用标准机能

工人在操纵通用机床时,有许多辅助操作要做,如选择主轴转速、选择切削的进给速度、随时更换刀具等。为减轻劳动强度,提高工作效率,数控装置的控制部分中,除用主控制器对插补运算进行控制外,还将上述通用机床的一系列操作综合成一些“标准机能”,通过机能控制线路实现自动控制。

国际上通用的标准机能有主轴转速机能、刀具机能、准备机能、进给速度机能、辅助机能等,分别用S、T、G、F、M等文字码并在其后附加一、二位数字表示。例如,T00至T99表示100把刀具的代号;F0表示快速进刀退刀,用于空行程,F1至F9表示切削时的进给速度,单位是毫米/分;G01表示直线插补,G02表示顺时针圆弧插补,G91表示按相对座标值编程序。

4.输出部分密切配合伺服机构的要求

步地电机是开环控制数控机床中采用的主要执行元件。它是一种新型的伺服电机,能把电脉冲信号转换成角位移。数控装置每输出一个脉冲,它就准确地转过一个角度,连续地给脉冲,就一步一步连续转动。数控装置的输出部分——输出控制线路,采用了环行分配器和功率放大器,密切配合步进电机的工作(步进电机本刊将另文介绍)。

当采用电液脉冲马达等其它伺服机构时,数控装置的输出控制线路同样要能适应它的工作要求。

穿孔纸带、代码和程序编制

数控机床毕竟不能完全代替人的劳动。如我们在本文第一节中介绍的那样,用数控机床加工零件,首先要编制加工程序,制作穿孔纸带。

穿孔纸带是在人和机器间建立联系的一种媒介物(这种媒介物也可以是卡片、磁带和其它适当介质)。在穿孔纸带上以规定的代码方式记录完成加工过程的全部数据和指令,就能够指挥数控机床执行各种机能,完成全部加工。目前数控机床上广泛应用的是一种25.4毫米宽的八单位(八行孔)标准穿孔带。

代码是按一定的规律排列的数字和文字符号体系,更确切地说,它是用穿孔纸带上一定规律排列的孔,表达不同的数字和文字符号。穿孔纸带上有孔、无孔的变化,易于被数控装置识别,因此代码可以看做是数控机床“看得懂”的“词汇”。把加工程序用代码的方式表达在穿孔纸带上,就成了数控机床能够识别的“话”,换句话说,穿孔纸带就变成了数控机床自己可以阅读的工艺卡片了。

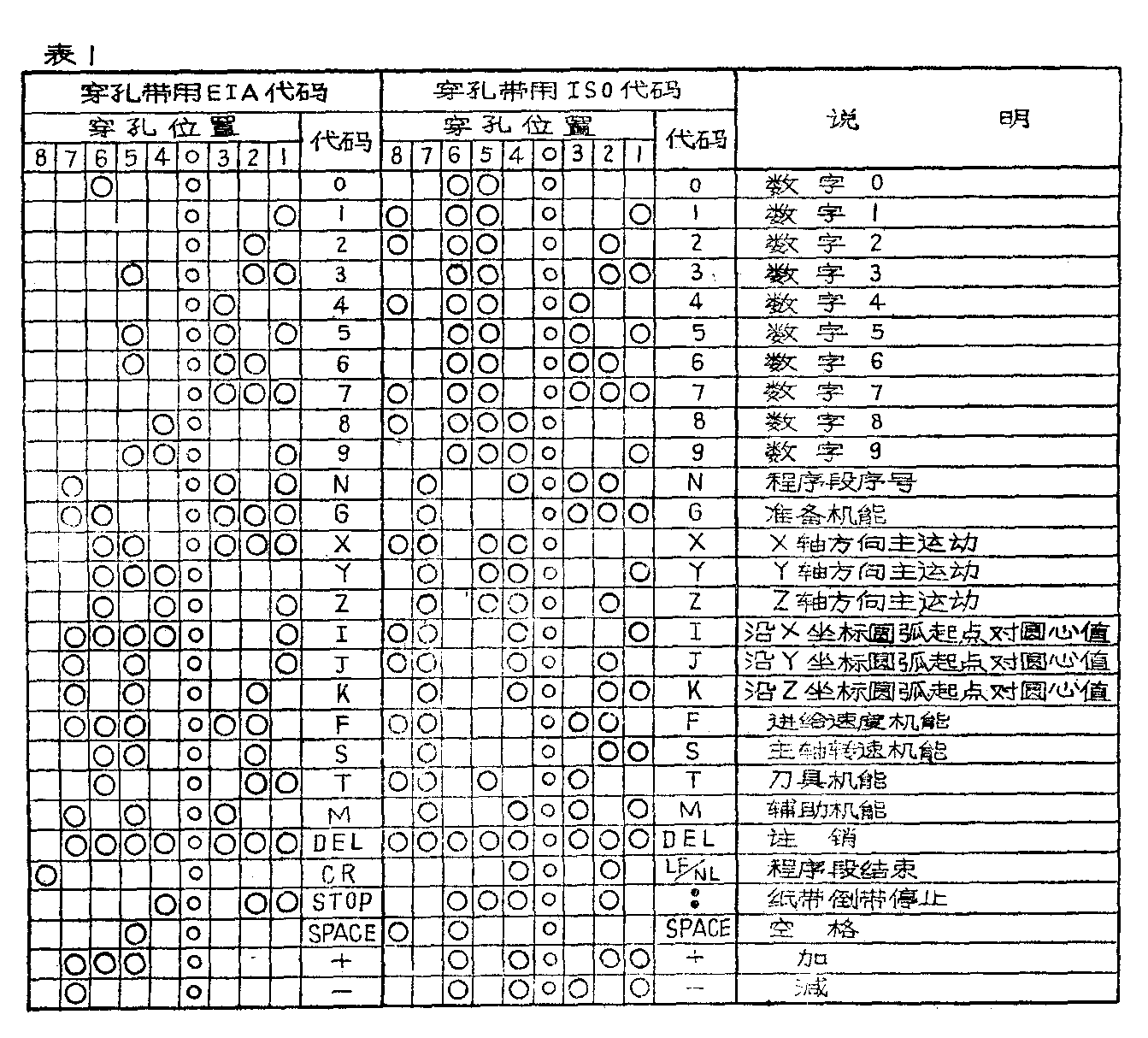

国际上常用的代码有两种,一种是EIA代码,另一种是ISO代码,表1列出这两种标准代码中常用的代码及其意义。这两种代码均为八行穿孔道,信号孔道有八行,另有一行小孔为同步孔。EIA\(_{代}\)码用1、2、3、4、6、7等六行表示教据和文字符号,第5行用做奇偶校验(保证每一横排孔数为奇数),第8行仅用于唯一符号。ISO代码用七行孔表示数据和文字符号,第8行孔用做奇偶校验(保证每一横排孔数为偶数)。

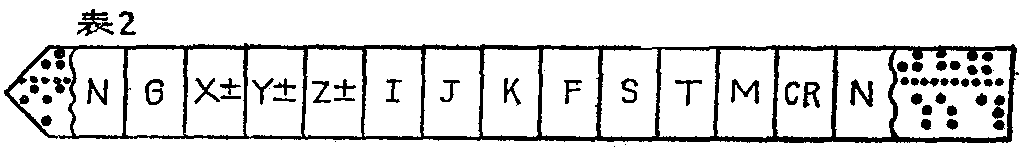

代码在穿孔带上排列的形式有好几种,常用的是文字地址形式,用字母加数字组成每一个座标值或机能,如X+5000、G01等,排列顺序见表2。这种程序段形式相当灵活。在一个程序段中,不使用的文字可以不穿孔,重复使用的文字不必每次都穿孔。因此,这样的排列形式可长可短,纸带上文字数据的数量减少到最小,纸带利用率最高。

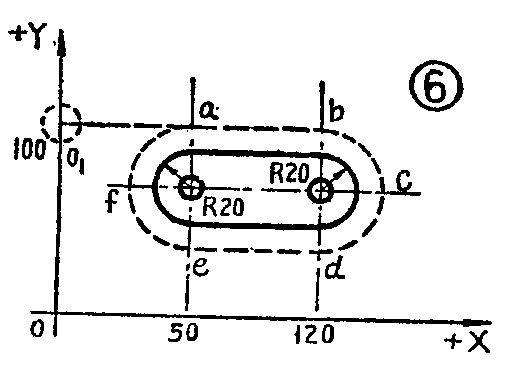

下面用加工图6中的零件为例,说明一般手工编制程序的过程。

首先根据零件图纸,确定装卡方法,选定加工起始点(O\(_{1}\)),选择切削用量和加工路线(O1abcdefao\(_{1}\),为刀具中心轨迹)。

其次,根据零件形状和加工路线进行程序分段(分为O\(_{1}\)a、ab、bc、cd、de、ef、fa、ao1八段),计算每段所需移动座标增量值,根据数控装置的脉冲当量(设为0.01毫米/脉冲),计算每段程序的脉冲数。例如,由O\(_{1}\)至a,沿X轴座标增量为50毫米,脉冲数为5000;沿Y轴座标增量为零。由b至c一段圆弧,终点相对于圆心沿X轴座标增量为20亳米,脉冲数为2000;沿Y轴座标增量为零。沿X轴圆弧起点对圆心值为零;沿Y轴圆弧起点对圆心值为20毫米,脉冲数为2000(进行圆弧插补的数控铣床,具有刀具半径偏移计算功能)。

最后编写程序单。可简单表达如下:

N01 G91 CR

(采用相对座标值编制程序)

N02 G01X+5000 FO CR

(从O\(_{1}\)至a快速进刀,

在+X方向走直线)

N03X+7000

(从a至b用F1进给速度,在+X方向走直线)

N04 G02 X+2000 Y0IOJ 2000CR

(从b至c顺时针走圆弧)

N05 X0Y-2000 I2000 JO CR

(从c至d 顺时针走圆弧)

N06 G01X-7000 CR

(从d至e在-X方向走直线)

N07 G02 X-2000 Y0I0J 2000CR

(从e至f顺时针走圆弧)

N08 X0Y+2000 I2000 JO CR

(从f至a顺时针走圆弧)

N09 G01X-5000 FO CR

(从a至o\(_{1}\) 快速退刀,在-X方向走直线)

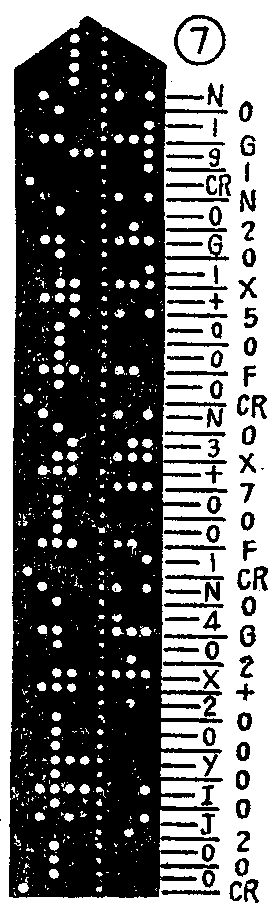

根据上述程序单制作的穿孔带的一部分加图7所示。

上面讲的是手工编制程序的一种方法。手工编制程序尽管有时可使用台式电子计算机或通用电子计算机,但编制过程很繁杂,工作量大,还容易出错。一般说来,编制程序的时间与机械加工的时间之比为三十比一。这样数控机床的优越性就不能充分发挥。改变这种状况的最好办法是用自动化程序编制。限于篇幅,本文就不详细介绍了。

数控机床的展望

数控机床出现的历史不长,发展的速度却很快。除了在机床结构上改进,如出规了自动换刀数控机床(加工中心机床)外,从数控装置的角度看,当前数控机床正向两个方向发展:

一方面大力发展简易数控装置。一般数控机床的价格比通用机床高出好几倍,给普及推广带来一定困难。而简易数控装置具备有常用的简单机能,体积小,结构紧凑,价格低廉。这是当前机械加工车间技术改造的方向之一。

另一方面是向更复杂、自动化程度更高的方向发展。例如,出现了计算机控制机床,它用一台小型通用电子计算机代替一台或一组数控机床的数控装置,提高了通用性和可靠性。此外还出现了能根据加工条件的变化,自动改变机床运动参数的适应数控机床等等。数控机床的这些发展,为实现机械加工车间全盘自动化开辟了广阔的前景。(北京机床研究所 树志)