电弧炼钢炉是利用强大电弧的热能熔化及冶炼优质钢及合金钢的设备。在一定的电压下,电极离钢料近时电流大,离钢料远时电流小。为了提高冶炼速度和质量,必须随时调整电极以保证电弧炉得到规定的功率。对电弧炉电极升降调节系统的基本要求,是反应灵敏,电极升降速度快;同时又不允许电极串动(超调),设备也要简单可靠。这两方面的要求是互相矛盾的。这个矛盾推动着电极升降调节系统不断改进。近年来,半导体器件特别是可控硅的广泛应用,给电极升降调节系统的改进创造了有利条件。目前已有多种可控硅控制的调节系统用于生产,代替了过去使用的电机放大机——直流电动机系统。

本文介绍一种应用比较广泛的可控硅——滑差离合器系统。它和电机放大机——直流电动机系统相比较,具有许多优点。首先,新系统反应灵敏,升降速度快。如它的电极上升速度为4.2米/分,过渡时间为0.3秒;而原系统上升速度为1.5米/分,过渡时间为0.5秒。因此使用新系统后,电炉电流波动程度比原系统大大减小,断弧及塌料短路引起的跳闸次数也大为减小,不仅提高了冶炼速度,也延长了设备寿命。其次,新系统结构紧凑,调整简单,电气系统很少发生故障,工作时还没有噪音;而原系统需要四套放大机组及其它附属设备,占地面积大出新系统一倍以上,发生故障多,需经常调整,工作时噪音还极大。由于技术性能的改善,经济效果也比较显著,根据几年来的实践,公称容量5吨的电弧炉,平均每炉冶炼时间缩短了15分钟,每吨钢节电50度左右,年节电一百万度,为多快好省地发展我国钢铁工业发挥了一定作用。

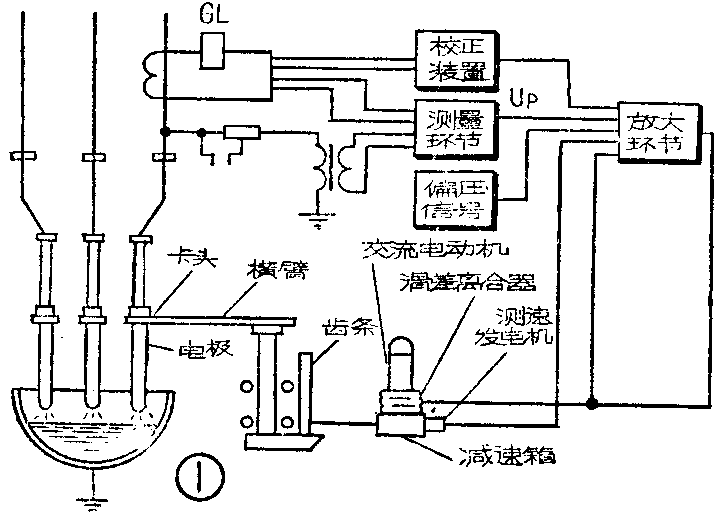

可控硅——滑差离合器系统的方框图见图①。工作原理如下:

从电弧炉中取出电弧电流和电压经测量环节变为直流信号并互相比较(相减),得到比较电压U\(_{P}\),经由可控硅元件构成的功率放大环节进行放大后,再送到执行环节——滑差离合器,推动电极升降。滑差离合器是一种具有激磁绕组和空心铝杯转子的特殊电机,通过调节激磁电流来控制它产生的力矩的大小。当电弧电流为给定值时,UP=0,此时由于固定偏压信号的作用,离合器中有固定的激磁电流,产生恰好和电极自重平衡的力矩,因此电极静止不动。电弧电流偏离给定值而增大时,U\(_{P}\)>0,离合器线圈电流增大,上升力矩超过电极自重作用,推动电极上升,电弧电流随之减少,直至达到新的平衡。在电弧电流小于给定值时,出现相反的过程。校正环节的作用,是在电极移动时发出提前制动信号,防止电极串动(超调)。

这种调节系统和电视放大机——直流电动机系统的不同处,是用可控硅构成的功率放大环节代替了电机放大机,用滑差离合器代替了直流电动机。由于可控硅元件的电惯性及滑差离合器空心铝杯转子的机械惯性,比电机放大机的电惯性及直流电动机沉重的转子的机械惯性要小得多,因此启动和制动比较方便,为提高电极升降速度创造了良好条件。打个比喻说,这正象轻便的小汽车总是比笨重的大卡车容易起动和刹车,行驶速度也要快得多。

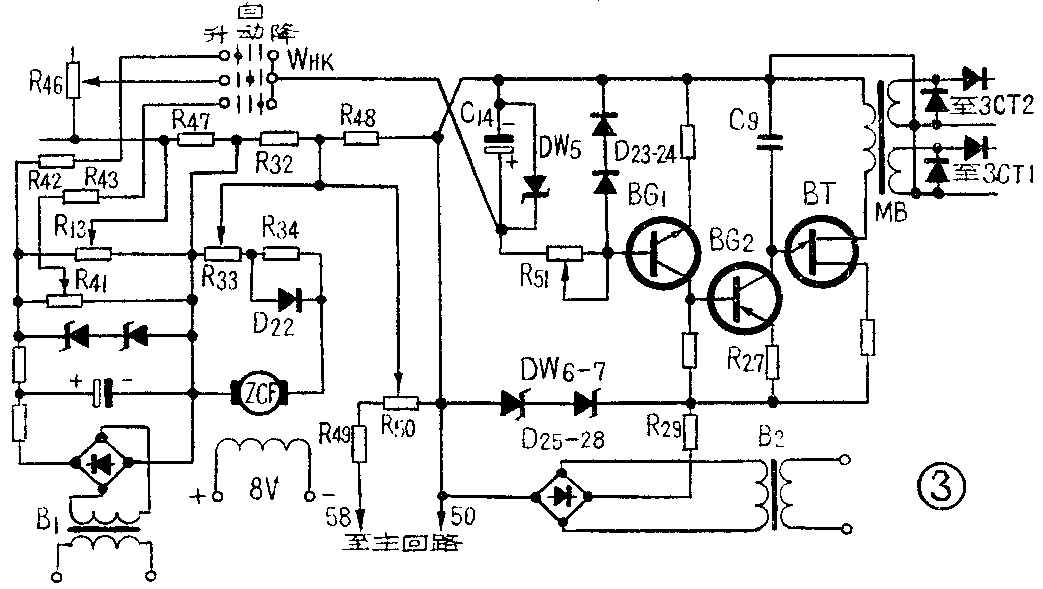

调节系统电原理图如图⑥所示。

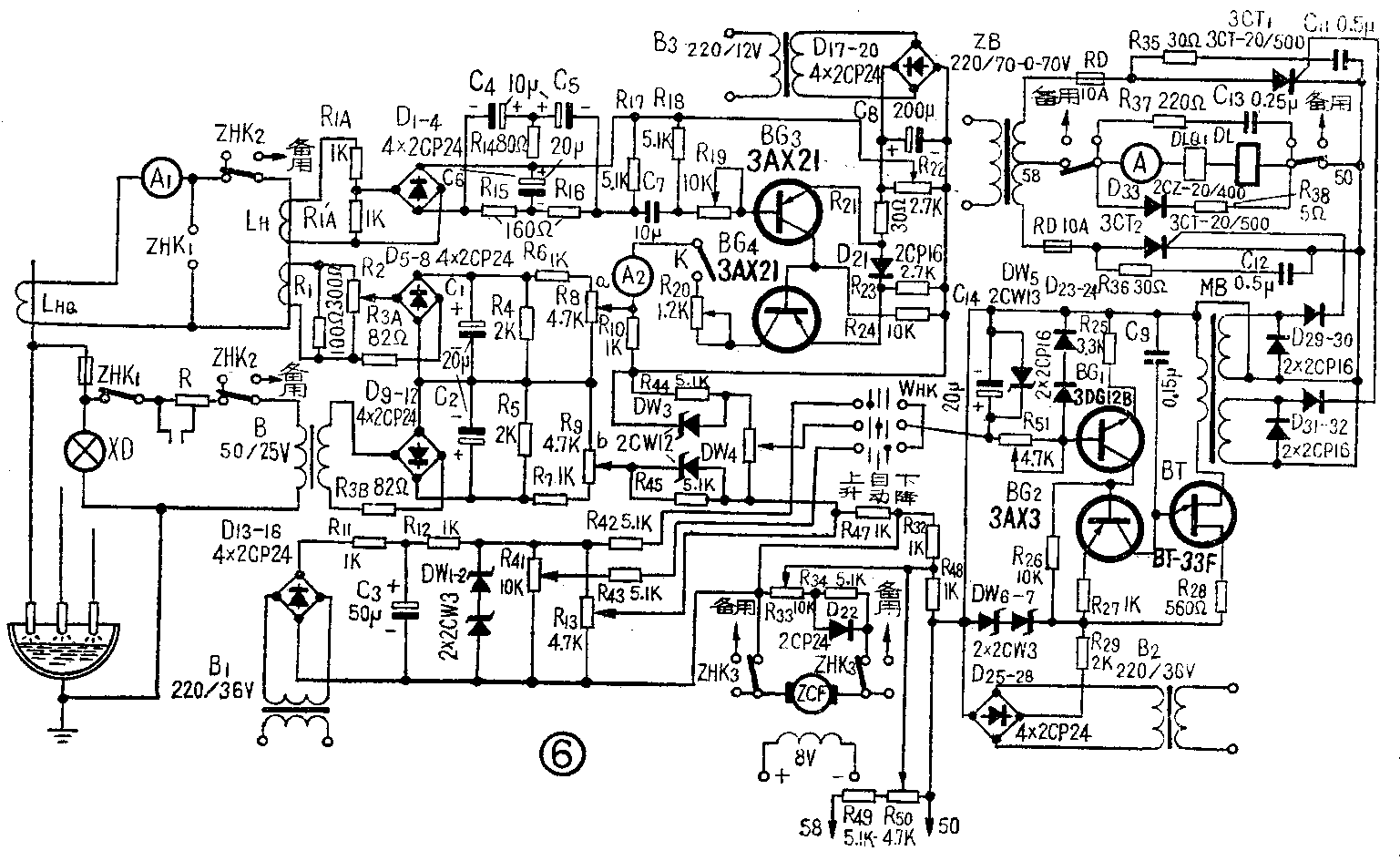

可控硅主回路 功率放大环节采用了带中心抽头的可控硅单向全波整流电路,负载为滑差离合器的激磁线圈DLQ\(_{1}\)(见图②)。正半周时,正向阳极电压加到可控硅3CT1上,若其控制极有触发脉冲时即导通;负半周时,触发脉冲将使承受正向阳极电压的3CT\(_{2}\)导通。改变触发脉冲的相位,便可改变主回路的电流。为防止DLQ1在电压过零时电流不过零,可控硅难以关断,DLQ\(_{1}\)两端并有续流二极管D33。为避免制动时DLQ\(_{1}\)放电时间过长,二极管回路中串有电阻R33。R\(_{35}\)、C11、R\(_{38}\)、C12及R\(_{37}\)、C13都是吸收过电压用的。

电极利用自重下降,如果离合器线圈中没有激磁电流,必须关断电磁制动器电源以防止电极加速下降,造成严重事故。主回路中有一高灵敏度继电器DL。若激磁电流消失,则DL动作使制动器制动。为使激磁电流正常过零时制动器不致误动作,DL动作后延时2秒再控制制动器动作。

功率放大环节采用可控硅元件的优点是:因为可控硅本身只消耗很小的功率,所以能将设备做得很小而功率放大倍数和效率都很高。又因为可控硅动作时间短到微秒数量级,反应速度大大加快了。

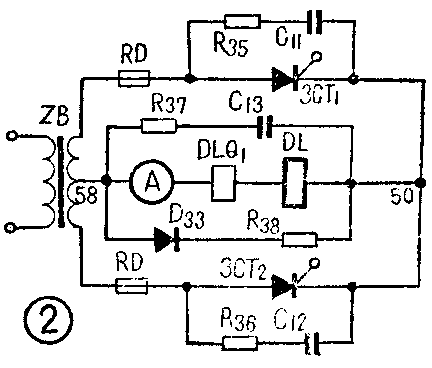

触发回路与电压负反馈、测速负反馈 可控硅触发回路采用单结晶体管脉冲发生器,如图③所示。送至三极管BG\(_{1}\)基极的控制信号经放大倒相,使BG2导通。BG\(_{2}\)集电极电流通过R27、BG\(_{2}\)对电容C9充电。当C\(_{9}\)两端电压达到单结晶体管BT的峰点电压时,C9将通过BT对脉冲变压器MB的原边绕组放电,放电后BT重新关闭。此后过程重复,在MB副边绕组上便得到一系列触发脉冲。BG\(_{2}\)相当于可变电阻。控制信号改变时,BG2导通程度变化,使C\(_{9}\)充电速度变化,C9两端电压达到BT峰点电压的时间也随之变化。这样,就实现了触发脉冲的移相。

为保证触发脉冲与主回路电源同步,同步变压器B\(_{2}\)原边绕组与主回路电源接在一起,经整流桥D25-28、电阻R\(_{28}\)及稳压管DW6-7,得到与主回路电源同步的梯形波电压。梯形波电压每半周过零时,C\(_{9}\)中的电荷必然通过BT放出;下一半周到来时,再开始充电。同时稳压削波还可在晶体管最大允许电压下增大移相范围。

如果控制信号过强,C\(_{9}\)充电电流太大,可能导致放电后BT不能关闭,破坏了触发脉冲的产生。这种现象是不能允许的,它会使电弧电流很大时,电极不但不能升起反而下降。为防止这种情况出现,采用稳压管DW5、二极管D\(_{23}\)-24、电位器R51组成的限幅电路限制BG\(_{1}\)基极信号的幅度。

在电弧电流为给定值,测量环节无信号输出时,离合器线圈中仍应有一个与电极自重作用平衡的电流。这就要求脉冲发生器有一固定的偏压信号。此固定偏压由一简单的稳压电源经电位器R\(_{13}\)、电阻R47形成。同一稳压电源经电阻R\(_{42}\)送出的电压,作为手动快速升起电压;而经电位器R41和电阻R\(_{43}\)送出的电压,为手动下降电压。这两个电压都是通过手动开关WHK控制的。当WHK置于自动状态时不起作用。测量环节来的比较电压则通过电位器R46送到触发脉冲发生器。

晶体管对温度很敏感。电路中采用电压负反馈来减少温度的影响(同时也可减少电网电压波动的影响)。来自主回路的负反馈电压通过电位器R\(_{5}\)0及电阻R48、R\(_{49}\)引入。试验证明,电压负反馈系数为5%左右比较合适,既可有足够的稳定性,又不致使输出波形畸变太大。

滑差离合器的转速——力矩特性比较“软”:空载时转速很高,带上负载后,随负载增大转速很快下降。为了稳定转速,由测速发电机ZCF、电位器R\(_{33}\)、电阻R32、R\(_{34}\)及二极管D22构成测速负反馈。ZCF的输出电压与滑差离合器转速成正比。电极上升时,若负载增大引起转速下降,则测速负反馈电压减小,使触发回路控制信号增加,因而滑差离合器线圈激磁电流增加,导致转速回升。若负载减小引起转速上升,发生相反的过程。在电极下降的情况下,测速负反馈电压方向改变,同样能起到稳速作用。

综上所述,我们可以看到,触发回路的控制信号实际上是由下面几部分组成:从测量环节来的比较电压(由R\(_{46}\)取出)、固定偏压(由R47取出)、测速负反馈电压(由R\(_{32}\)取出)及取自主回路的负反馈电压(由R48取出)。

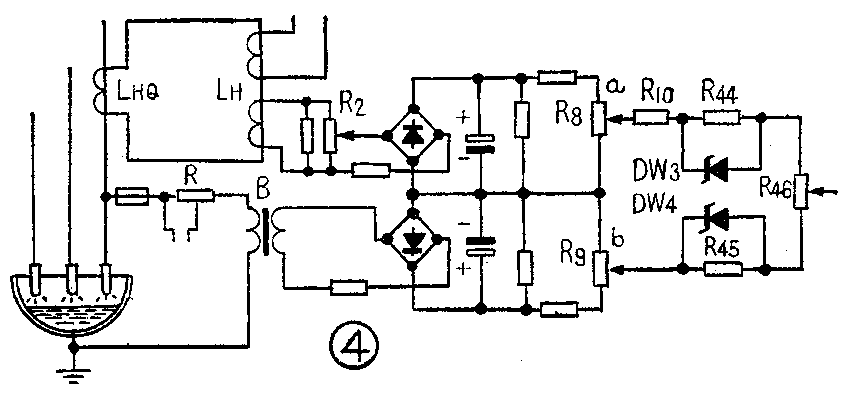

测量环节 这一部分电路如图④所示。电弧电流的大小由主电流互感器LHQ及信号变压器L\(_{H}\)测出,经分流、桥式整流、电容滤波后成为正比于电弧电流的直流电压信号。LH另一副边绕组供给校正装置——超前器信号。

在平衡状态时,电流电压信号比较臂R\(_{8}\)、R9的a、b两点电位相等,无输出;当电流发生变化时,a、b两点间电压即不为零。稳压管DW\(_{3}\)、DW4,电阻R\(_{44}\)、R45及电位器R\(_{46}\)构成非线性环节。平衡臂输出信号小于一定数值时,DW3、DW\(_{4}\)不导通,信号被R44、R\(_{45}\)衰减较多,R46上输出的比较电压较小。因而电弧电流偏离给定值较小的情况下,电极以压低的速度移动。当电弧电流剧烈变化时,平衡臂输出信号强,DW\(_{3}\)、DW4反向击穿,R\(_{44}\)、R45两端电压成定值,R\(_{46}\)上就得到比较大的比较电压,使电极以很快速度移动。非线性环节在很大程度上解决了熔化期塌料短路时电极应以很快速度升起,而还原期电流变动较小时又希望电极比较慢地移动的矛盾。同时也有助于克服电极串动(超调)现象,提高了系统的稳定性。

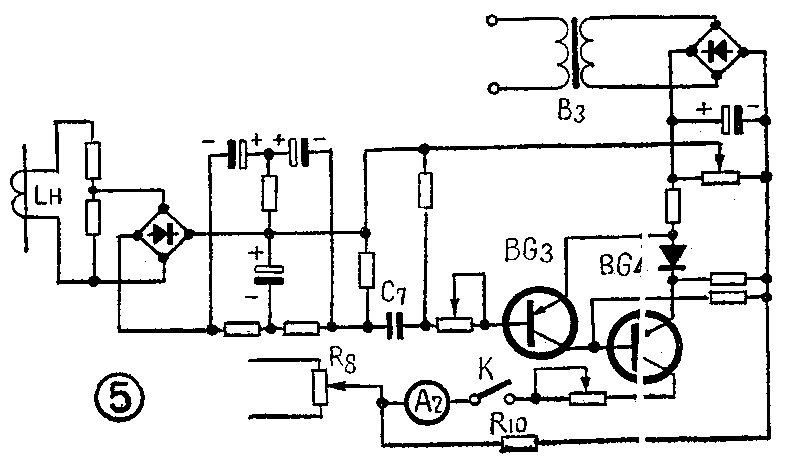

校正环节—超前器 超前器的电路如图⑤所示。

电弧电流信号经全波整流、双T滤波后,成为脉动较小的直流电压信号。电弧电流不变化时,BG\(_{3}\)导通,BG4截止,无输出。电弧电流突然变大时,C\(_{7}\)充电。此时电极上升,电弧电流又减小,C7由充电转为放电,因而BG\(_{3}\)截止而BG4导通,超前器输出一和测量环节中平衡臂输出信号反相的信号,使电极提前制动。达到新的平衡后,恢复BG\(_{3}\)导通,BG4截止的状态。超前器的作用强度与电弧电流变化剧烈程度成正比,是电流微分校正环节。(黄铁生)