我厂过去是用人工控制的针织横机来生产羊毛衫的。生产技术不能适应形势发展的需要。我厂广大职工以坚持实践第一,发动群众推广电子技术的应用。现在已在针织横机上采用了简易光电程序控制装置,对老设备进行了技术改造,实现了全车间针织横机半自动化,减轻了劳动强度,提高了劳动生产率。

用针织横机编织羊毛衫时,随织物品种的不同,需要有放针、收针等多种变化,过去都是人工操作。采用光电控制后,实现了自动收针、自动放针、自动换梭(随时调换毛纱颜色)、自动扳花(按一定时间移动针板)和自动停机,并装有数字计数器,能把每一工序的织针数显示出来。

光电程序控制器的工作原理

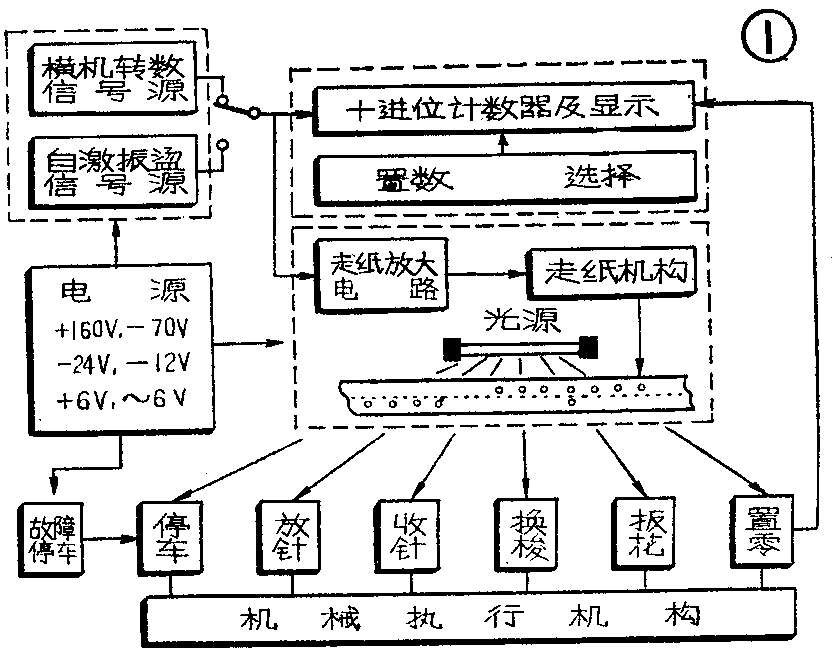

图1是光电程序控制器(简称程控器)的方框图,它是由光电转换、横机转数信号源、控制执行机构、计数显示和电源等部分组成。

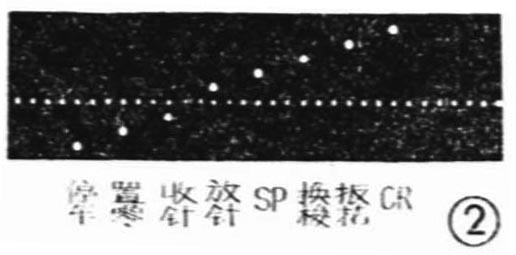

为了使程控器能按照羊毛衫加工的工艺要求控制横机的各项动作,必须先按编织羊毛衫的工艺要求编制程序,并把程序按规定在纸带上穿孔。有孔表示有信号,无孔表示无信号。我们采用标准八单位纸带,每排有八道孔的位置和一个小孔,纸带形式如图2所示。目前横机需自动控制停机、收针、放针、换梭、扳花、置零等六项操作,每个操作项目占一道大孔,余下SP、CR两道孔留作增加其他控制项目时使用。另外还有一道小孔,是作为纸带传动用的,称中导孔(或同步孔),它与横机转数起同步作用。

光电转换部分的作用,是将纸带上的程序转换成电信号,送至控制执行机构。纸带上方装有长钨丝灯泡作为光源,下方装有六个光电二极管,对准纸带上六道孔位。当有孔时,光通过孔被光电二极管接受;无孔时,光线被遮断。这样光电二极管根据光的信号其电阻产生相应变化,从而把光信号转化成电信号,经放大后去控制执行机构。

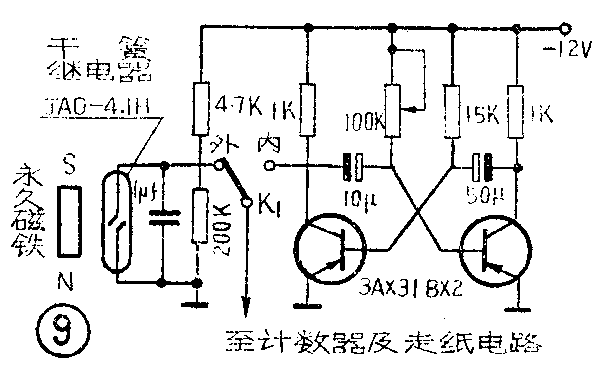

横机转数信号源部分是为了使纸带传动与横机转数同步。横机每转动一转,机头便来回一次,同时要求纸带向前移动一小孔。因此,在横机大幅盘上置有永久磁铁,另用干簧继电器固定于机架上,横机每转动一次,干簧继电器在永久磁铁作用下接触一次,于是便产生一个脉冲信号,通过走纸放大电路带动电磁铁,变为机械动作传动纸带。

转数信号源产生的脉冲信号同时送到数字显示计数器,因此可以把每一程序的织针数计数并显示出来。因编织衣片过程中是按每道工序分别计数的,所以在每道工序结束时,都要把计数器计数的结果抹去,称为“置零”。当某一程序结束,来自纸带的置零信号通过置零电路,使计数器置零,以便使下一程序重新计数。

程序编制与走纸机构

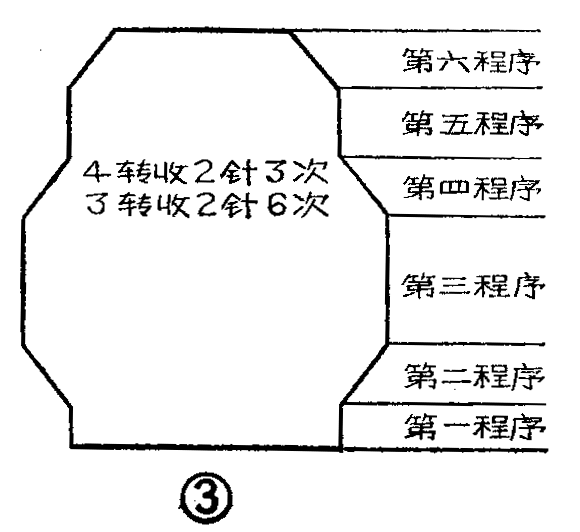

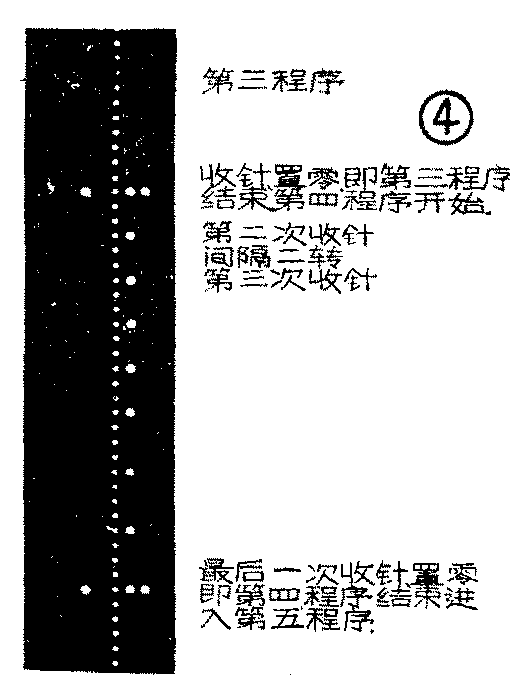

怎样才能把所需加工的衣片编制成程序呢?下面以某品种的后身织造工艺单的一道程序来说明:该工艺单把一片后身分成六道程序,如图3所示,其中第四道程序是收针,它要求横机每三转收二针并重复六次,再要求每四转收二针并重复三次。根据这一要求,我们在八单位纸带上第三道程序结束一排处的置零行打一孔、收针行打一孔(针织横机每一转,机头来回一次,编织二排针,因此收二针只须打一孔)。此后,每隔二个中导孔收针行打一孔,在第六次收针后,则改为每隔三个中导孔打一收针孔,直至第九次收针,该程序结束,与此同时打孔置零,进入第五程序。见图4。

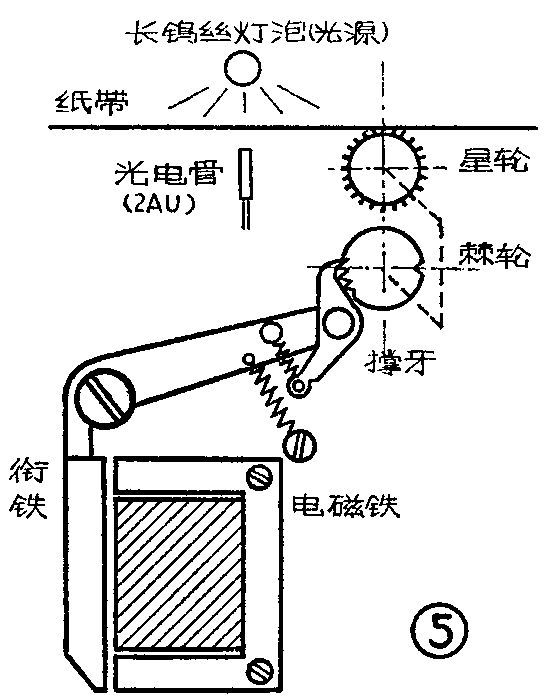

编织一块衣片横机转了多少转,纸带的中导孔就有多少孔。可见中导孔不仅是纸带前进的传导孔,也表示织物的长度。因此走纸机构的精度要求较高,要保证横机每转一转纸带前进一孔,传动结构的示意图见图5。图中棘轮和星轮是同轴的,星轮上的小圆齿伸入纸带中导孔,电磁铁受转数信号源控制,横机每转一转,电磁铁吸动衔铁,用撑牙撑动棘轮一牙,星轮便带动纸带前进一孔。

光电转换电路

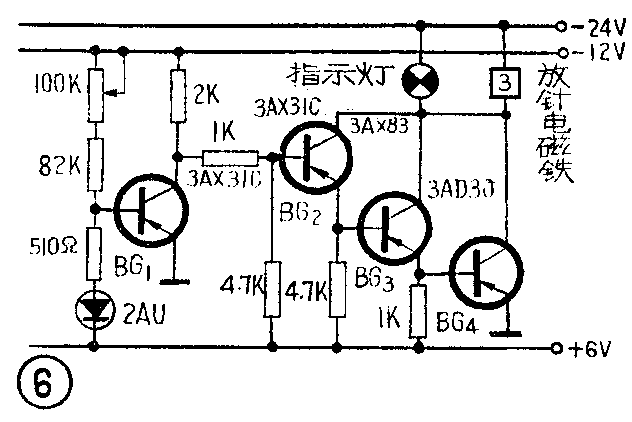

各光电转换电路大体相同,现以放针电路(图6)为例说明工作原理。晶体管BG\(_{1}\)和光电管2AU构成光电开关,BG2、BG\(_{3}\)、BG4组成组合管,在光电管2AU无光照时,其电阻很大,大于几百千欧,所以BG\(_{1}\)导通,调节100千欧电阻使之饱和,此时BG1集电极近似0伏,经1千欧和4.7千欧电阻分压,BG\(_{2}\)基极得正电位而截止,因BG2、BG\(_{3}\)、BG4是组合管,可以作一只管子来分析,所以BG\(_{2}\)、BG3、BG\(_{4}\)均截止。通过电磁铁的仅仅是少量漏电流,约为几毫安,电磁铁不能动作。当纸带走到有“放针”孔时,光电管受到光照,电阻大大减小(小于几十千欧)使BG1基极电位变正而截止,于是BG\(_{2}\)、BG3、BG\(_{4}\) 得到足够的基极电流而导通饱和,电磁铁流过2安以上电流而产生了足够的吸力,吸动机械部分,达到放针的目的。收针、换梭、扳花的电路完全相同。

置数电路

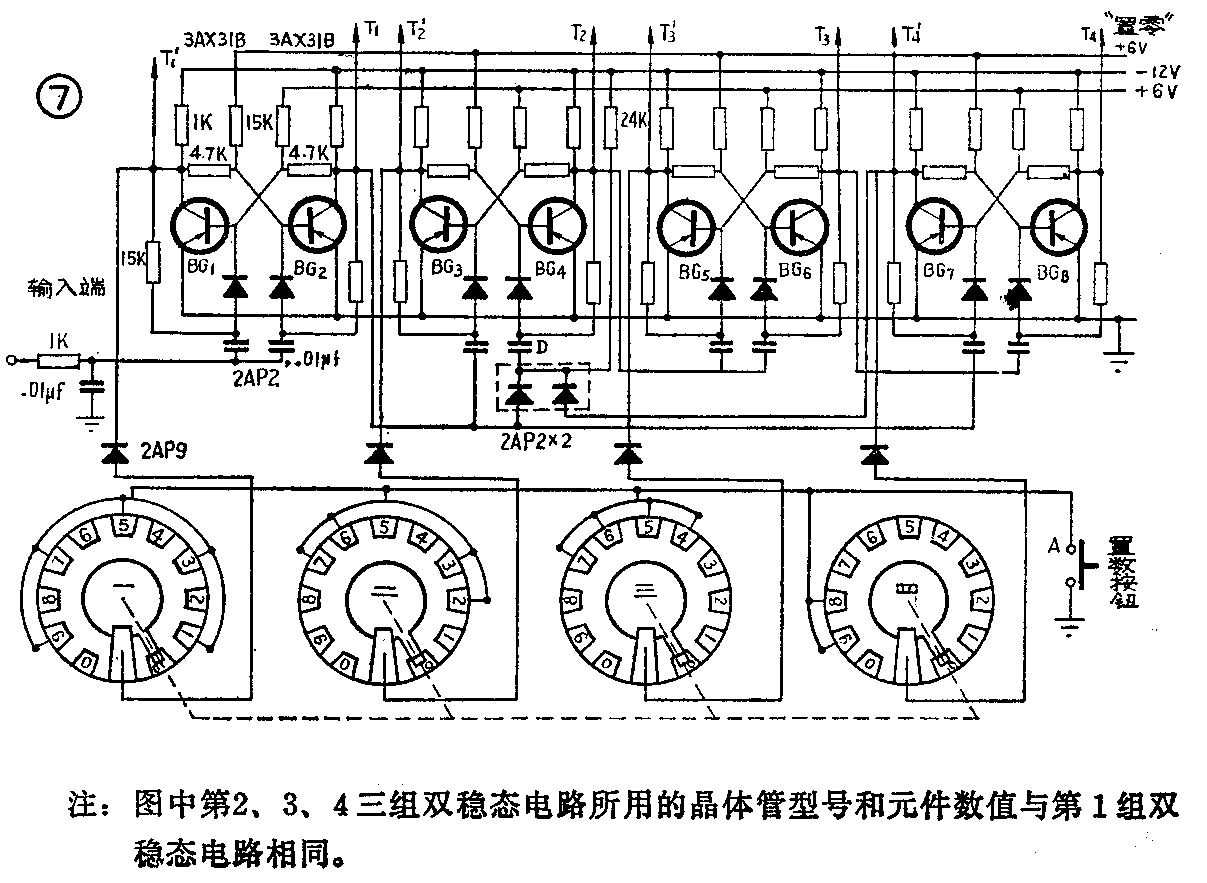

计数器电路见图7所示。由四组双稳态电路加了反馈门D成为十进计数器及译码电路。这些都做在一块印刷板上,再由数字管(SZ—1)显示出来。

在下班关断电源后,怎样才能在重新开机时仍使计数器显示原来所计的数字呢?解决的方法是在电路中采用了“置数”的措施。操作工人在关断电源前,将计数器显示的数字,拨记在相应的分选器上(即决定置数值的两个四刀十掷波段开关),在下次开机时按一下置数按钮,便能把原来所计的数字在计数器上重现,并在此基础上继续计数。

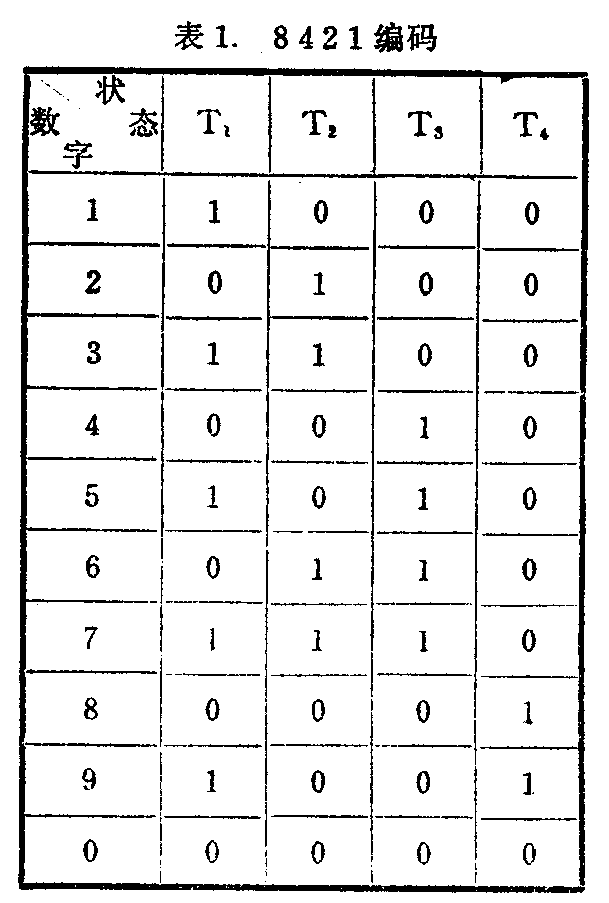

置数的原理是:对于处于“0”状态的双稳态电路,只要把截止管的集电极接一下高电位(对PNP管而言),便可强迫它翻转而处于“1”状态。数字管的十个数字就是由四级双稳态电路不同状态组合而成,我们用的是8—4—2—1编码,见表1。用一只四刀十掷波段开关,按这一编码规律接好,然后波段开关拨到某数字,例如“3”,根据8421编码,数字“3”只要T\(_{1}\)、T2变成“1”状态即可。当波段开关拨到“3”时(图7),正好把T\(_{1}\)'、T2'接到了“A”点,这时按一下置数按钮,就是把BG\(_{1}\)、BG3的集电极接一下高电位O伏,强迫T\(_{1}\)、T2 处于“1”状态,便显示出“3”来了,接到双稳态左边管子集电极的二极管是使各级双稳态电路互相隔离用的。

置零电路

由于计数器是按每一道工序分别计数的,所以在每一工序开始时计数器都应从零值开始。这就需要“置零”。从图7可知,当四组双稳态电路中BG\(_{2}\)、BG4、BG\(_{6}\)、BG8导通时,计数器就显示“O”值。将上述各管的15千欧基极电阻接在一根公共的“置零”线上,当“置零”线的电位为+6伏时,电路能正常工作;当电位为-12伏时,就强迫这四个管子导通,达到“置零”的目的。

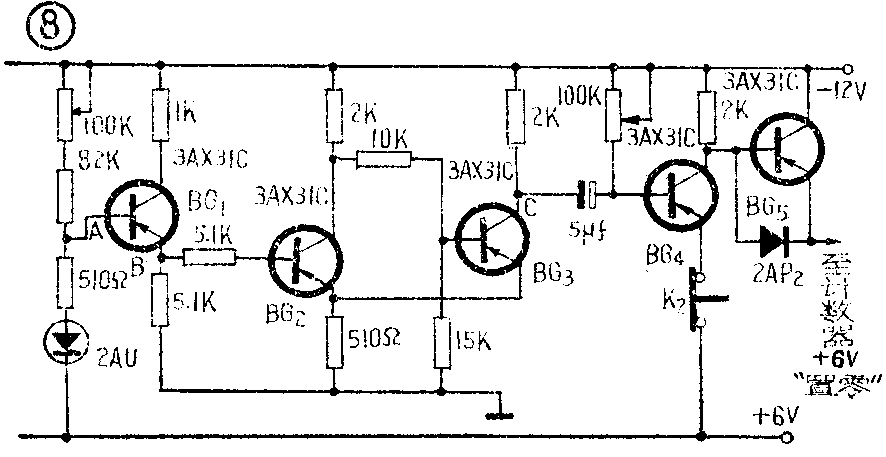

在一个工序结束时,纸带就发出“置零”的信号,置零电路如图8所示。当纸带出现“置零”孔时,光电管因受到光照而阻值变化,A点电位趋正,通过BG\(_{1}\)的射极跟随电路推动BG2、BG\(_{3}\),所组成的触发电路翻转,BG3从截止变成导通,C点输出正脉冲,于是BG\(_{4}\)截止,BG5 导通,-12伏的电位通过BG\(_{5}\)加到计数器的“置零”线上,使四个双稳态电路都翻转“置零”。当5μf电容放电完毕,BG4基极恢复到原来电位,BG\(_{4}\)又导通,BG5截止。+6伏的电位通过导通着的BG\(_{4}\)和二极管2AP2加到计数器的“置零”线上,使计数器能正常计数。

“置零”也可以用手动实现,按动常闭按钮K\(_{2}\),切断BG4的电流,BG\(_{5}\)就导通而使计数器置零。

其它注意点

1.横机转动信号源的干簧继电器采用JAG—4型,为了防止干簧继电器抖动发生误信号,在干簧继电器上并接一电容器。电容量不大于1μf,否则放电电流易烧坏干簧继电器触点。

为了调试维修方便,控制器内部装一自激多谐振荡器,用它发出信号,模拟横机转动信号,这样,不需把程控器放到针织横机上就可以调试维修。横机转动信号源以及自激多谐振荡器见图9所示。

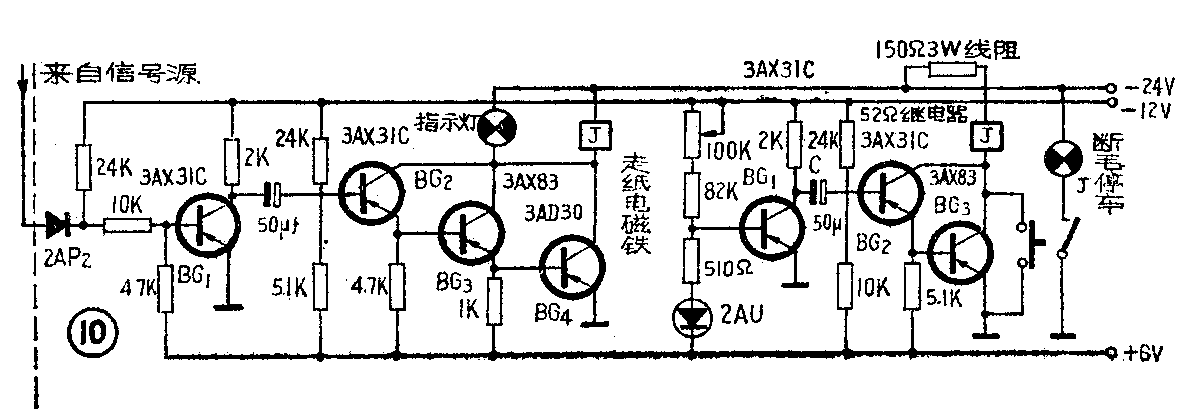

2.在调试中发现,当纸带走到停机孔实现停机后,便开不出机,原因是纸带走到停机孔处时,继电器吸合切断电机电源,纸带便停在原来停机孔处。这样,继电器就一直吸合着。这是由于停机放大电路的BG\(_{1}\)与BG2采用电阻耦合的缘故为了解决这一矛盾,我们把电阻耦合改为电容耦合,使得只是从无孔到有孔的瞬间,继电器吸合,待耦合电容被充电至一定程度,BG\(_{2}\)、BG3就又恢复截止,继电器释放,这样就不致开不出机。从耦合电容的容量大小,可以确定继电器吸合时间的长短,我们现用50μf,约1-2秒。在走纸电路中,为了防止干簧失效长通而使走纸电磁铁长吸以致烧坏,所以也用电容耦合。停机电路和走纸电路见图10。

3.在停机电路中BG\(_{3}\),集射极间接入一接点,是作断毛停机控制的。这是利用毛纱的张力,拉住一个软弹簧机构,当毛纱断头时,张力消失,弹簧复位,迫使一个电接点接通而实现停机。

4.工作时长钨丝灯泡始终亮着,为延长灯泡寿命,电压不宜高于6伏,用5.6伏至5.8伏为好。

5.计数器中双稳态电路较易接受干扰,造成计数不准。这除了对电源要求严格外,我们在计数器输入端加了积分式防干扰措施,即在输入端串入一个1千欧电阻后对地接一个0.01μf电容,取得了较好的效果。见图7。(上海羊毛衫八厂工人杨圣宝)