在一些自动化生产过程中,常常要对成千上万片的材料作单片处理(例如碾平、去污、加膜,等等),希望能每片都准确地进入流水线,尤其当料片很薄时,就不大容易。因为它们有的很光滑(如刀片、合金片),有的有毛刺(如硅钢片等),所以用磨擦法会出现漏片或重片现象。为克服这一困难,下面介绍一种自动进料的装置,它的动作准确,进料速度亦是连续可调的。

原理

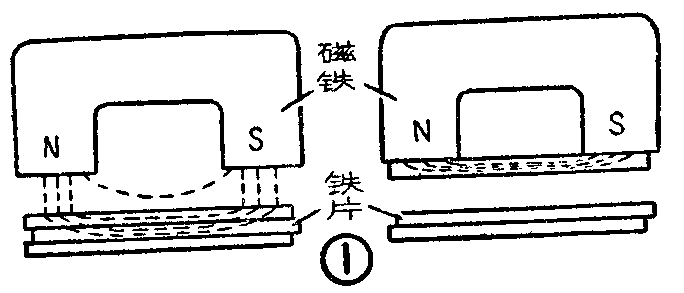

见图1,有一叠铁片平放,用一块U形磁铁从上面慢慢向铁片靠近。靠近到一定距离时,最上面的一片铁片就会突然被吸上去。由于这一铁片构成了U形磁铁的闭合磁路,从U形磁铁发出的磁力线绝大部分不再穿过未吸起来的铁片,也就是说,被吸上去的铁片对下面的铁片起到了屏蔽作用。如果把已被吸上去的一片抽走,那么,第二片就会立即被吸上去代替被抽走的铁片。

结构

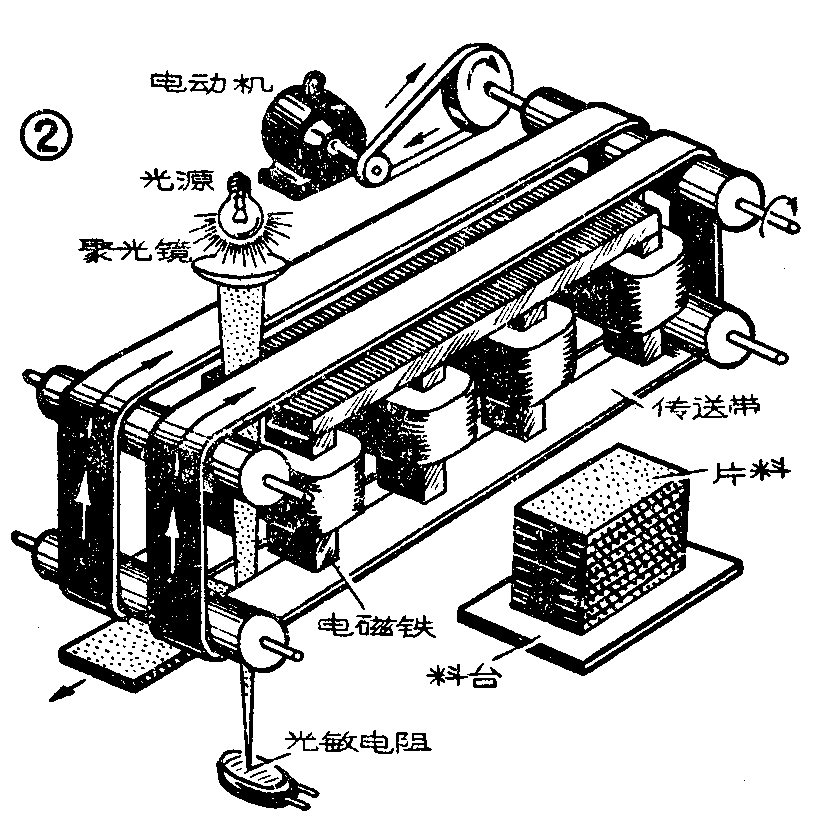

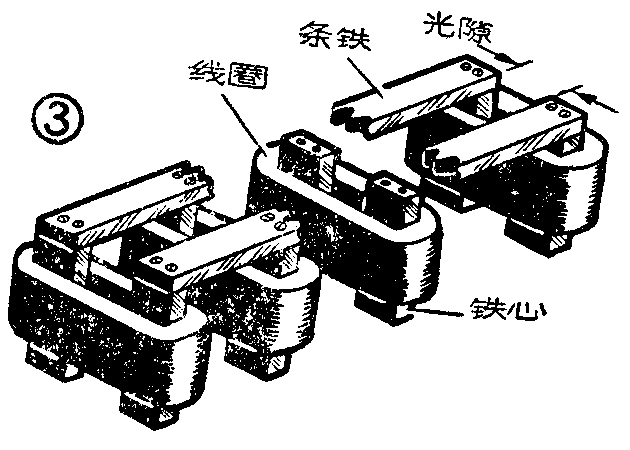

图2是片料传送系统的主要部分。它包括电动机、电磁铁、料台、光电控制器(就是普通的光电控制继电器,此处从略)等。电磁铁是在两条较长的铁条上,每隔一定距离(这个距离不得小于片料的长度)固定一块短铁心(图3),再套以公用的励磁线圈,条铁间应留5毫米左右的间隙(叫作光隙),以使控制光线穿过。光源和光敏电阻应当是同时移动的,它们被固定在同一个支架上(图中未画出),能沿光隙前后移动。

动作

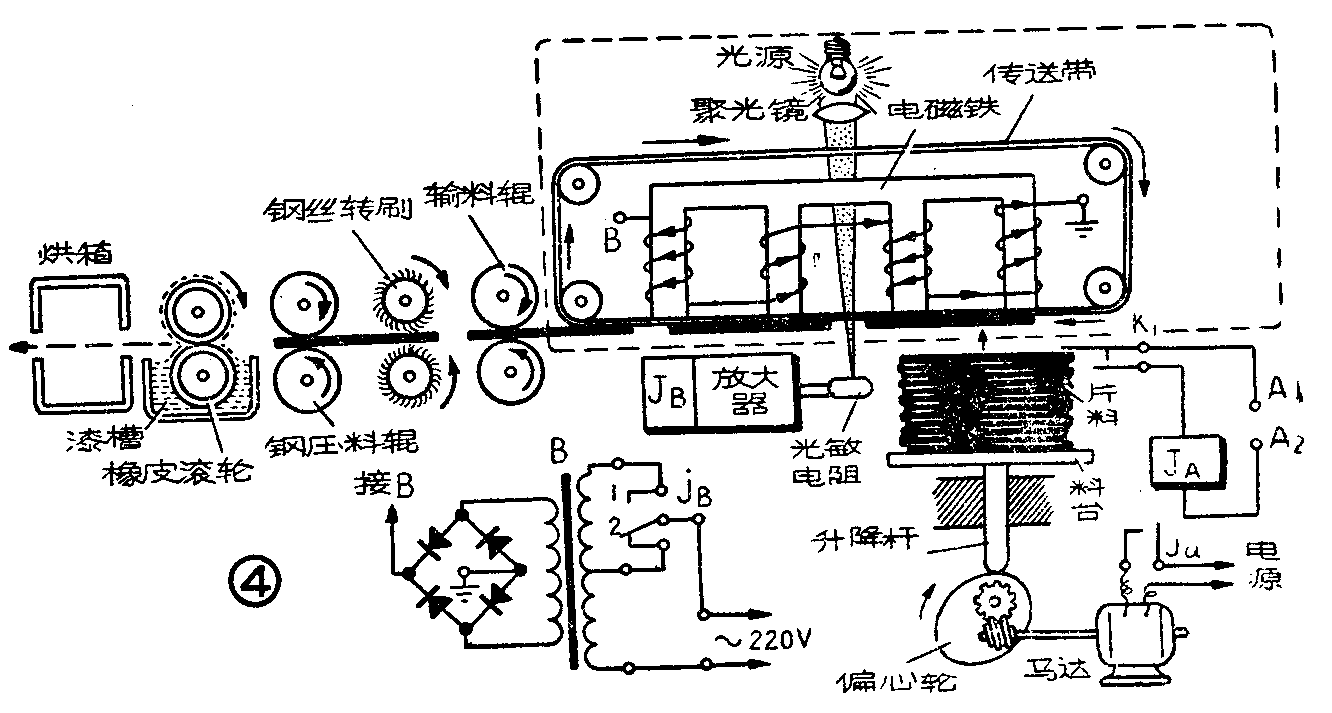

图4是一个包括计数、除锈、毛边碾平、加漆膜,烘干等的硅钢片自动处理系统。动作如下:220伏市电经变压器B变压整流后,接到电磁铁励磁绕组B端,通过励磁绕组后入地,此时料台上最上面一片即被电磁铁吸上去,但不直接贴在磁极上,而附在传送带上,随传送带向前移动。当它遮断光线时,光敏电阻的阻值上升,放大器驱动继电器J\(_{B}\)动作,JB的触点J\(_{B}\)投向1端,变压器B的次级电压减小,整流输出电压降低,励磁电流减小(这一小电流只能使已被吸上来的铁片不致下落,但未被吸上的铁片吸不上来)。这样就可以做到已吸上去的第一片铁片未完全移出第二片铁片的上空之前,第二片不会被吸上去。第一片的尾端移出光路之后,光敏电阻受光,JB又释放,接点J\(_{B}\)投向2端,变压器B的次级电压增大,励磁电流增大,第二片立即被吸上去。由此可见,只要调节传送带的运转速度,就可得到任意的进片速度,这是因为光电控制系统已经构成了自动进料调节的缘故。另外,由于料台上的料片不断减少,电磁铁与料台上料片的距离不断增大,料片就会吸不上去,造成进料停止。片料堆高度降低后,K1触点闭合,J\(_{A}\)动作,jA接通电动机电源,电动机转动,驱动偏心轮,使升降杆上升,所以料台上升,直到料片顶开K\(_{1}\)触点,使ja切断电动机电源为止。因此进料动作是连续的。对于很薄的料片来讲,不应当用机械触点,而应当用光电控制。这时光线是从料片的上面水平通过的(从左侧射到右侧的光敏电阻上)。当片料用完后料台应当降回原位以待装料,这可用逆向开关使马达反转,令料台下降。(黄象贤)