一部机器质量的好坏,在很大程度上,决定于机械零件的质量。因而机械零件被加工后,需要用检测仪器检验机械零件的质量参数。由于近代科学技术的发展,零件的几何形状日益复杂,其精密度要求也日益提高。随着设备生产率的提高和自动化程度的增大,要求零件检测工作也需有相应的发展,即需要增多质量参数的检测项目、提高检测的精度和检测工作的自动化程度,等等。由于这些原因,目前广泛采用的机械量具和光学检测器械,愈来愈不能满足生产发展中新的需要。这一问题随着无线电电子学的发展,得到了新的解决,目前已广泛采用电子技术来检测零件的尺寸误差、形状误差、表面光洁度,等等。

一、尺寸误差的检测

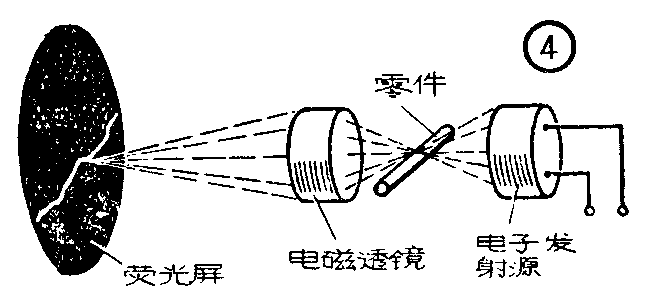

用电子技术检测机械零件尺寸误差,主要是通过变换器把尺寸变化变换成电量变化,间接测出尺寸误差。

图1是电容式测微计的原理图。它能检测小到1微米的尺寸误差。零件尺寸误差引起测针的位移可由电容式变换器变换成电容量的变化。电容量的变化通过电桥线路变换为电压(电流)振幅的变化,微小的电压(电流)信号经放大后,由指示器可读得被测零件的尺寸误差。

二、形状误差的检测

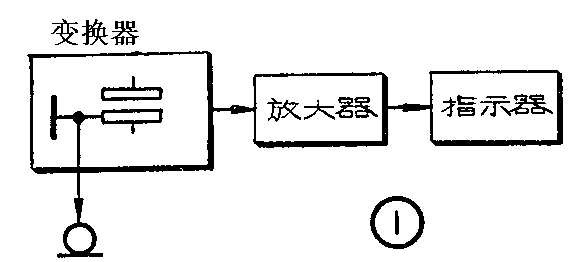

机器零件的形状误差也可以应用电子技术进行检测。图2是一种光电投影仪的测量原理图。它是用光学方法放大被测零件的轮廓,用电子方法进行测量的一种光电投影仪。零件轮廓用光源照射,经过透镜系统放大,被放大的工件轮廓投影在光电投影仪的毛玻璃上;阴影轮廓为零件的合格形状,其与虚线间的一条空白带为零件形状的允差范围。如零件的形状误差超出此形状带,即为废品。该仪器在沿零件形状允差范围的二极限位置上放有两排光电二极管。一旦零件轮廓的投影象超出此公差极限时,光电二极管即发出信号,通过放大器放大,点亮信号灯,指示零件形状误差。

利用光电投影仪还可以测量不规则轮廓和螺纹轮廓。这些都是一般机械方法所做不到的。

三、表面粗糙度的检测

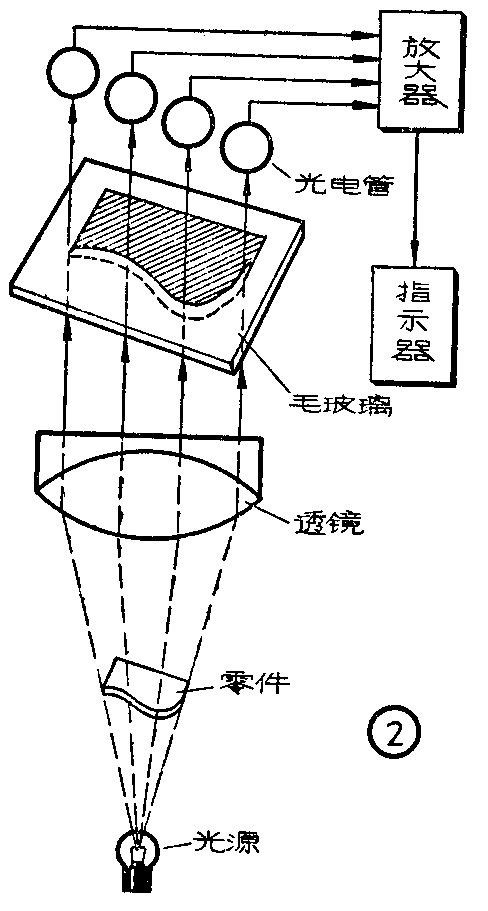

测量金属表面粗糙度的仪器有电感式的、电容式的、压电式的,等等。图3是电感式表面检测仪的原理图。它的传感部分有些类似唱针做上下运动的电唱头。测针与零件表面相接触。整个测量头沿零件表面移动、此时测针将随着零件表面的坑坑洼洼作上下运动。从而使与测针相连的传感线圈在永久磁铁中运动。这样,在线圈的两端就产生一感应电动势。感应电动势的振幅与测针运动速度成正比,而持续时间与运动速度成反比。为了消除测针运动速度对测试结果的影响,为了使指示数值与测针位移成正比,经过一级放大后,把感应电动势送入积分器以后,就能得到与感应电动势振幅与持续时间的乘积成正比的信号,也就是与测针位移成比例的信号。由于积分器对信号有些衰减,所以经过二级放大后,再进入指示器。从指示器上可读出位移的算术平均值或最大高度。

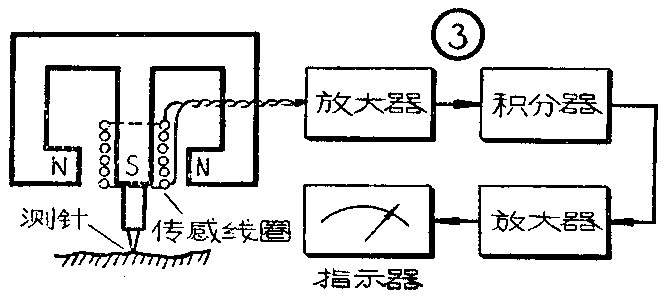

为了研究零件表面的微观几何形状,可以用电子射线投影仪来检测。它是利用电子射线的直接投影来观察表面微观几何形状.所以能看得见被测表面的实际轮廓。工作原理如图4所示。零件的检测工作是在真空里进行的。把被测零件摆在电子发射源与电磁透镜之间。由电子发射源发出的电子束与被测零件母线相切,经电磁透镜聚焦,投射在荧光屏上。因为电子不能通过零件的凸出部分,而能从凹入部分穿过,因而电子束就把机械零件的真实轮廓形状准确地显现在荧光屏上。电子投影仪本身没有读取装置,而是把投影在荧光屏上的微观几何形状的轮廓拍摄下来,再根据图片计算粗糙度的峰高。(丁志华)