在1957年出现微型电子设备以前,由于设备经历了小型和超小型的发展道路。所谓小型电子设备是指用直径约为17.5毫米的电子管(例如1A2花生管)所组成的设备,这种设备的装配密度(即每单位体积内所装的元件数)约为8000件/尺3。所谓超小型电子设备是指用直径从6.35到9.53毫米的笔形管所装成的设备,其装配密度达50,000件/尺3。微型电子设备则是指用半导体管、印制电路以及特种装配方法装成的、装配密度高达500,000件/尺3以上的设备。

电子设备从小型化、超小型化向着微型化的方向发展,是由科学技术发展的需要而决定的。下面我们举宇宙火箭的例子来说明这个问题。我们知道,宇宙火箭所以能探索太空的秘密是依靠了各种电子设备。我们又知道,火箭燃料的消耗量是随着火箭载运量的增加按几何级数增加的。当载运量增加一倍时,所需燃料一般要增加十倍左右。因此,如果能把电子设备的重量减小1公斤,那么火箭的总重量就可以减轻很多,一般可减轻10到40公斤,同时电子设备的微型化还可以缩小火箭的体积。

然而,电子设备微型化的重要意义并不仅限于减轻重量和缩小体积。在毫微秒脉冲技术发展起来以前,我们从不考虑脉冲从导线一端传到另一端所需的时间,因为脉冲的传播速度接近光速。但是在现代的快速电子计算机中,却不得不考虑脉冲传过长30厘米的导线所需要的1毫微秒的时间。使用普通元件的电子计算机,元件间必然要有一定长度的接线,因而使计算机不能进一步提高计算速度。而采用微型部件后,这个困难就迎刃而解。此外,像电子计算机、雷达等复杂的电子设备,元件数目极大,焊接点极多,这就会直接影响它们的稳定性和可靠性。由于微型电子设备采用特殊的装配方法,元件间焊接点大为减少,从而使稳定性和可靠性大大提高。

提高装配密度的几种方法

在使用普通元件的情况下,为了提高装配密度,主要是提高设备中空间的利用率,即将设备中的空间尽可能都装上元件。

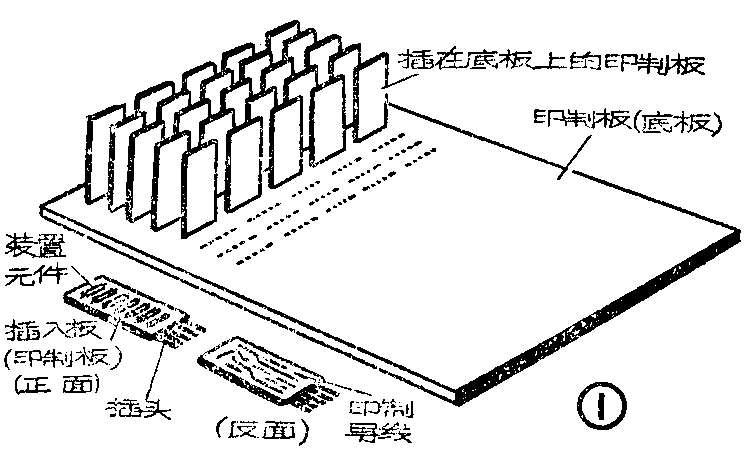

提高设备空间利用率的第一种方法,是将各独立的元件紧密地装配在一个印制电路板上,组成设备某部分的完整电路,然后将这些装有元件的印制板插在另一块较大的印制电路底板上,底板上的印制电路用来连接插在其上的各印制电路板,最后进行密封处理(图1)。

第二种方法是不用印制电路插板,而是将整个单元内的元件接引线的方向平行紧密排列,在元件的两边是两块聚酯绝缘薄片,其上按元件位置钻有小孔,并根据电路印制上导线。元件的引线穿过这些孔接到印制电路,然后用熔接法使元件和整个电路连接成能完成一定功能的设备。

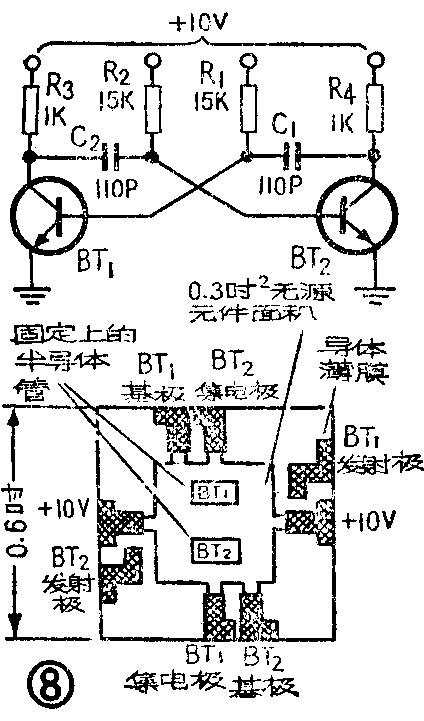

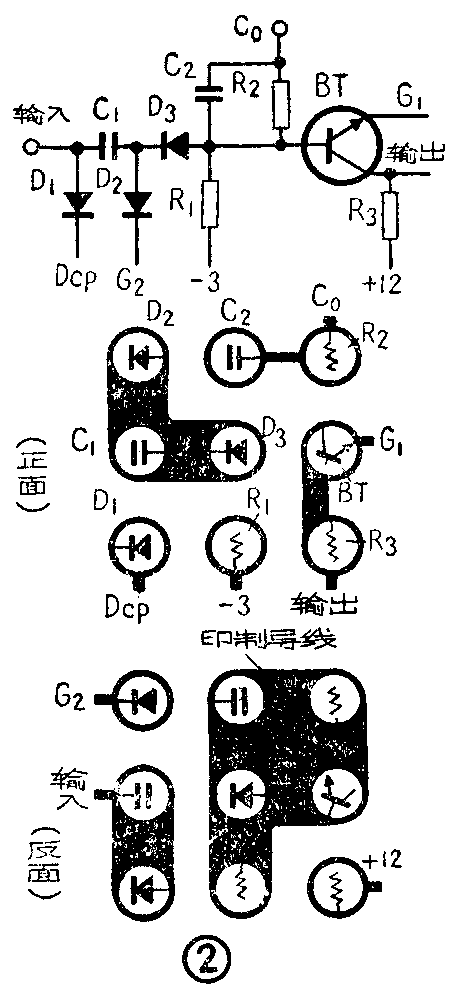

第三种方法是将元件制成直径不同的圆片,在印制电路板上开出相应直径的孔,然后将这些元件嵌入孔内,用环氧树脂固定。元件之间依靠板上的印制电路连接(板的两面均有印制电路)。图2示出用这种方法制造半个多谐振荡器时,各元件的排列情形。

前两种方法的装配密度约为50000件/尺\(^{3}\),可制成超小型电子设备。第三种方法的装配密度较前两种高,一般达105~6×10\(^{5}\)件/尺3。以上三种方法的共同特点是各元件在结构上和电性能上彼此独立,当其中某一元件损坏时可以单独更换。

为了进一步提高装配密度,不得不彻底改革从元件制造一直到装配成整机的全部过程。根据制造工艺的不同,大致可以分为微型组合件和微型薄膜电路两种。下面我们分别加以介绍。

微型组合件

微型组合件也是由单独的元件装配而成的。尽管各元件在电性能上是彼此独立的,但装成组合件后各元件在结构上就不能再分离,因此当某一元件损坏后,只能更换整个组合件。组合件的形式很多,这里只介绍架形和热电子微型组合件两种。

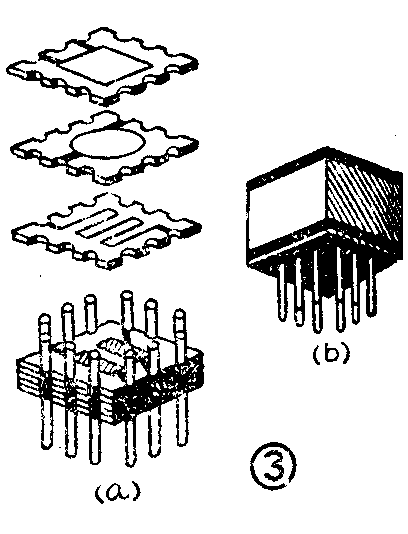

架形组合件是先在绝缘基片上用真空蒸发法或化学沉积法制成薄膜元件,然后将这些绝缘片迭在一起,用钢导线连接成一个整体,再加以密封而成。图3示出它的外形和结构。由于它在结构上呈架形,故称架形组合件。下面以制造电阻为例,简单地讲一下它的制造方法。

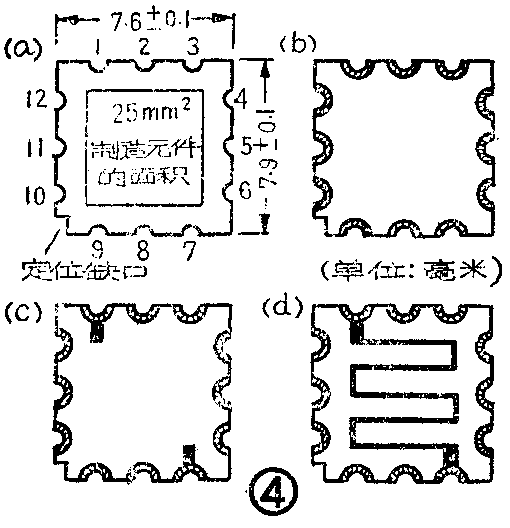

第一步:用陶瓷、玻璃等绝缘材料制成图4a所示形状和尺寸的基片(某片厚度为0.25±0.05毫米),表面的光洁度要很高。四周的12个半圆形切口、放置铜导线,作为固定各基片的机械支架和将各元件连接成所需电路的导线。基片中央大小为25毫米2的面积是制造元件的部分。

第二步:在基片的每个半圆形切口处用真空蒸发法或化学沉积法敷上金、银、铜等导电良好的金属(图4b)。

第三步:根据微型元件的引出端与半圆型切口接点的位置,用上述同样材料,在基片上敷上电气连接线。在图4c中,敷上了两条连接线,以便将电阻引出。

第四步:在基片上制造所需阻值的电阻(图4d),一般使用镍铬合金。薄膜电阻的厚度、形状视阻值而定。

第五步:将已制上元件的各基片隔开一定距离,并根据定位缺口的位置把它们迭起来,再将各元件焊至12根铜导体上,连成一个完整的电路,装上外壳,灌注密封漆。

架形微型组合件的装配密度约为2×10\(^{5}\)件/尺3,用它制造的时间分割多路通信设备的重量仅为半导体管化的同类装置的1/25,体积则为1/35。

在架形微型组合件中,元件排列得如此紧密,元件所发的热就难以排除,困此要制成大功率的设备是有困难的。此外,要在基片上制造电感量大的电感和电容量大的电容也会遇到困难,因此,这些元件就不得不接在组会件以外。架形微型组合件特别适合于制作不用大电感和大电容的高频滤波器、振荡器以及逻辑电路等等。

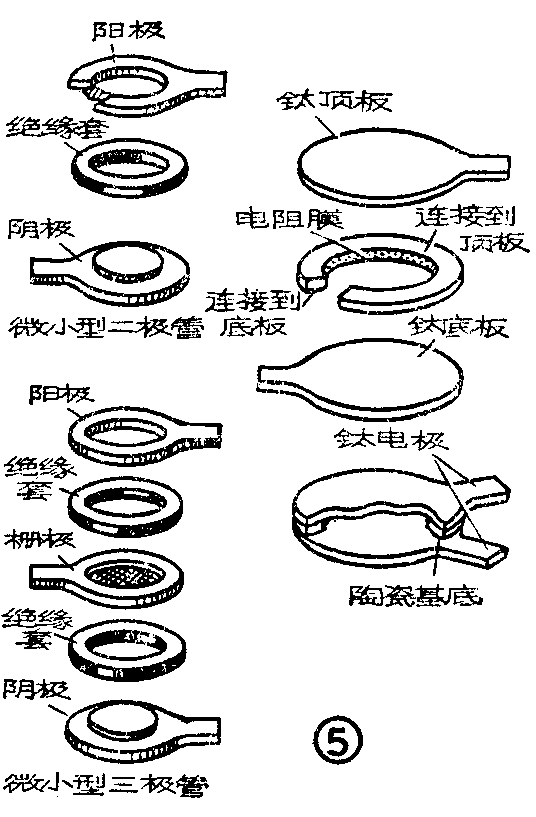

组合件中各元件散发的热量,对组合件的工作极为不利。但是在另外一种微型组合件——热电子微型组合件中,却是利用这些热量而工作的。所谓热电于微型组合件,就是用耐高温的元件和没有加热灯丝的电子管组合起来的,这种电子管的阴极也像普通电子管一样,靠加热发射电子,故得此名。它所需的热量,最初靠外部供给,以后则靠管子本身和周围元件所散发的热量供给。

这种组合件中的二极管、三极管及电阻的结构示于图5。管子的阳极、栅极和阴极由适当形状和大小的耐高温的钛片组成,钛片间以陶瓷垫片隔开一定距离,在1000℃下熔接在一起而成为密封结构,并抽成真空。阴极表面敷一层常用的阴极材料,工作温度为580℃,发射电流取决于阴极发射面积。发射面积为2毫米2时,阴极电流可达2毫安。将结晶碳以环形或螺旋形涂在陶瓷环的内壁就制成了电阻元件。两个钛片用陶瓷环隔开就成为一个电容器,如用合成云母等介质隔开便得到较大的电容。

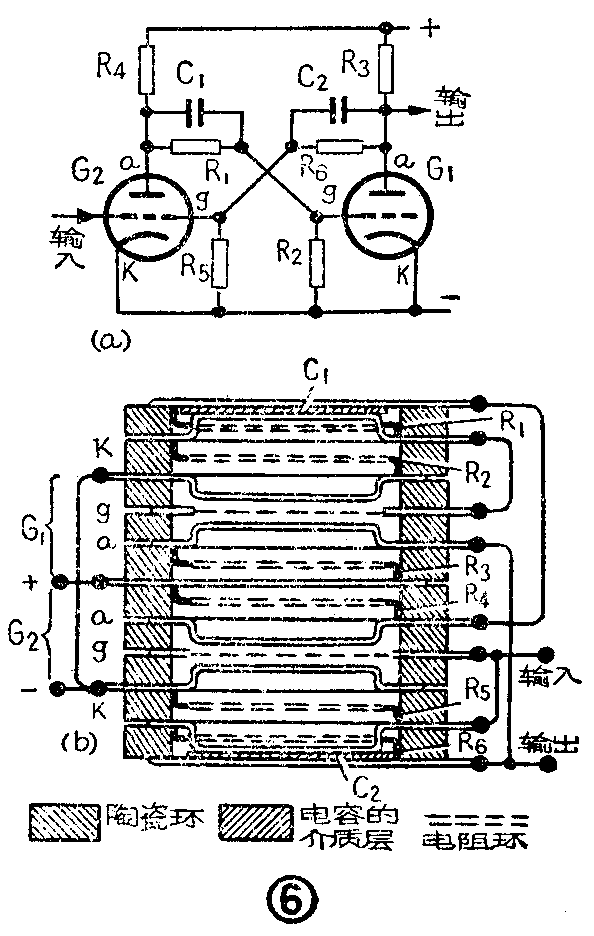

图6所示的这种组合件是一个多谐振荡器,图6a是它的电路,图6b是它的组合件的结构(它的直径为8毫米,长为9毫米),两图中的符号一一对应。一个拥有16个电子管、14个电阻和电容的逻辑电路,才相当于长45毫米的一个铅笔头。

微型薄膜电路

由于上述组合件在每一基片上只制造一个元件,所以缩小体积就有一定的限制。用真空蒸发或化学沉积法,在同一基片上依次沉积上电阻薄膜、导电薄膜、绝缘薄膜,像组合件那样构成一个完整的电路,则体积和重量可以进一步减小(这时大电感和大电容仍需外接)。

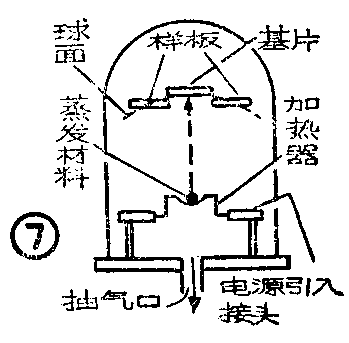

在制造微型薄膜电路时主要是采用真空蒸发技术。图7示出真空蒸发的原理图。蒸发材料放在抽空至1×10\(^{-}\)4到1×10-5毫米水银柱的钟形罩底部,基片放在它的上方,加热器通以电流加热,使蒸发材料汽化,形成的分子状态的小颗粒向外飞散。由于基片上盖着具有所需图案的样板,因此在基片上便沉积上一层蒸发材料的薄膜。为使薄膜的厚度均匀,基片应放在图中虚线所示的球面的位置。

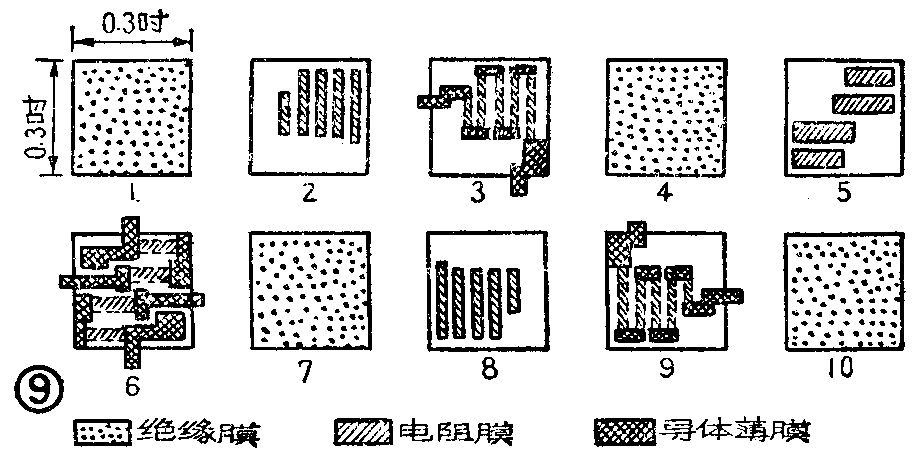

先用玻璃或陶瓷薄片做成0.3×0.3寸\(^{2}\)的基片,再作适当处理以提高薄膜与基片间的附着力。制造过程的第一步是蒸发上一层氧化硅绝缘膜,作为电路衬底。厚度约为10,000A°第二步是用镍铬合金蒸发上电阻薄膜R\(_{2}\),厚度约为150A°。第三步用铝蒸发得到导电薄膜,用以连接各段电阻薄膜;电容器C2一个极片也是用铝蒸发得出的。第四步是蒸发一层氧化硅作为层间绝缘,它又是电容器C\(_{2}\)的介质层。第五步是蒸发镍铬合金的R3、R\(_{4}\)电阻薄膜。第六步是蒸发连接R3、R\(_{4}\)的导电薄膜,并且在相应位置分别蒸发上电容器C1和C\(_{2}\)的一个极片。第七步是蒸发一层作为层间绝缘和电容器C1介质的一氧化硅薄膜。第八步是在所需位置上蒸发镍铬合金的R\(_{1}\)电阻薄膜。第九步是用铝蒸发一层导电的连接薄膜,用来连接R1,并在相应位置蒸发上电容C\(_{1}\)的另一个极片。第十步是再用一氧化硅蒸发得到电路的保护膜。用这种方法所达到的装配密度可高达2.5×106件/尺\(^{3}\)以上。一个拥有389个半导体三极管、832个二极管、1660个电阻以及557个电容器的数字计算机,所占体积仅为17寸3。

微型电路的进一步发展是采用固体电路。所谓固体电路就是以单晶半导体薄片作为基板,利用制造半导体器件时使用的扩散、氧化物掩蔽、淀积等技术,在半导体基板上按我们的需要,制成电阻、电容和半导体管,结果成为具有某一电路功能的一整块固体。这时,各元件在结构上和电性能上都紧密结合在一起,不能分离。因此,其中的电阻、电容已不是传统的形状了。

关于固体电路的详细情况,限于篇幅,这里不再介绍了。(焕良 编译)