现代无线电技术的发展,对元件的小型化和超小型化,要求越来越显得迫切。金属膜纸电容器就是从这样的一个要求出发,在普通纸电容器的基础上发展起来的。

金属膜纸电容器的特点

金属膜纸电容器是用纸作介质的,但作为电极的极片却是蒸发在纸面上的一层极薄的金属膜(厚约0.07——0.1微米,即千分之七公厘)。结构上的这种特点使金属膜纸电容器的体积缩小到只有普通纸电容器具的1/4-1/6。而且金属膜纸电容器还有另一种特点——自愈作用,即当电容器被击穿后,击穿处周围的极片(金属膜)就被蒸发,自动消除两极片间的短路现象(图2)。

金属膜纸电容器的主要制造工艺过程

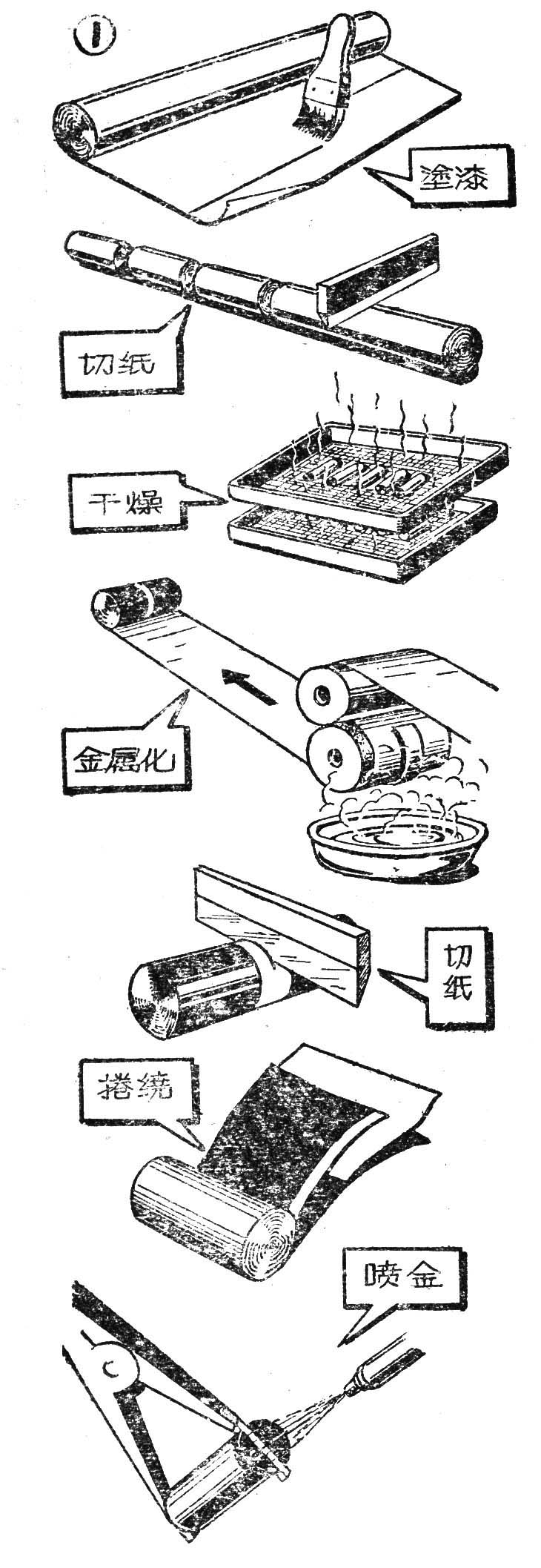

1.涂漆 把电容器纸装在联合涂漆机上并让它在压辊之间通过,调整压辊之间的隙缝和纸的运行速度来控制涂漆(醋酸纤维漆或乙基纤维漆)厚度(一般为1—2微米); 涂漆后烘干,在工艺上这是一次完成的。

这道工序的作用,是使漆层闭塞纸上对穿性纤维孔和半导电微粒,以防蒸发时金属膜从纸的一面穿透到另一面,并使半导电微粒和金属膜绝缘。另外,涂漆的好处,还可以保护金属膜不受纸中所含的少量化学活动性物质和残留的潮气所腐蚀。

2.切纸干燥 根据设计要求,将纸切成一定宽度,然后放在烘箱中进行干燥,使纸的含水量减低到3%以下,以防金属化过程中,大量水分的蒸发引起金属膜的氧化。

已干燥的漆纸在空气中停留的时间不能超过30分钟,否则大量的水气将重新渗入纸中。

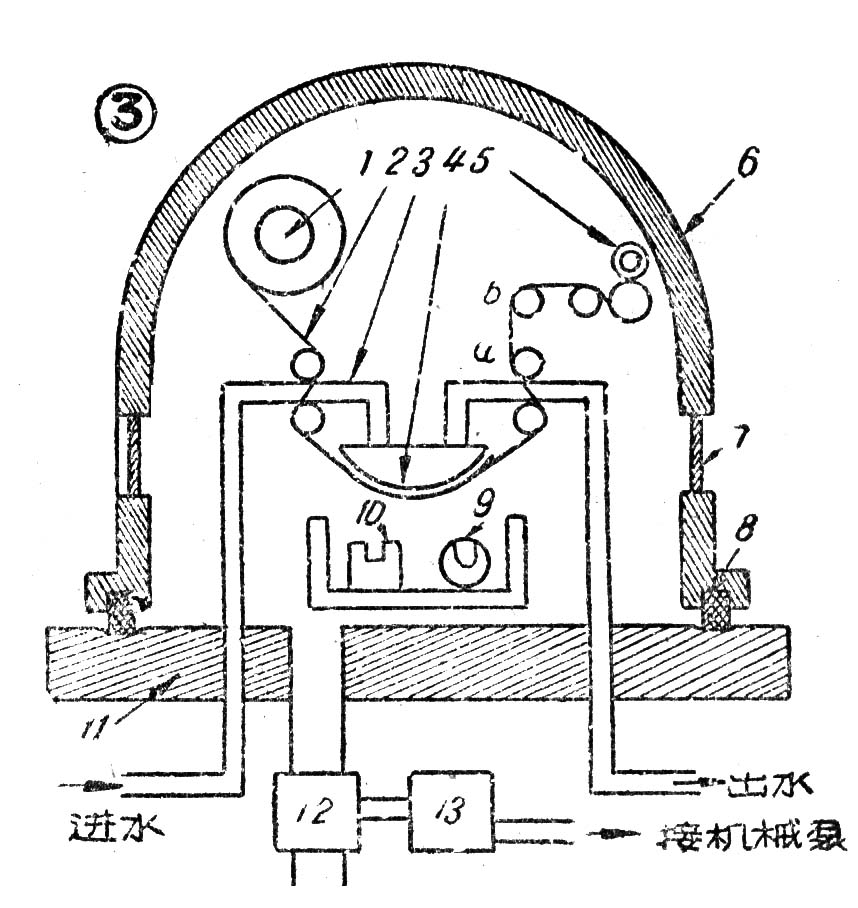

3.金属化 漆纸的金属化是这样进行的:它的一切机械和运转装置都放在一个密闭的真空罩内(图3),加热蒸发锅,蒸发的锡膜作为打底(厚度仅为主层的1-2%)以加强主层(锌膜)与纸的结合力,另外,蒸发的锡原子还可以把漆纸上的些微水气“轰掉”,提高主层金属膜的质量。

采用真空蒸发金属膜的主要优点是:可以保证极薄的金属膜不被氧化;可以大大减少蒸发的金属原子和空气分子撞击的机会,有利于获得均匀的金属膜。

由于蒸发时漆纸下面的温度很高,漆纸有被碳化的危险,因此,一面加热蒸发,一面又在冷床内通入自来水以降低漆纸的温度。并且金属蒸气遇冷,还可以加速锌原子的结晶过程。

蒸发时漆纸从放纸轮通过各导向小轮绕到收纸轮上,为了控制蒸发到纸上金属膜的厚度,可以通过和a、b轴相联的控制设备进行测量,并自动调整漆纸的运行速度,以获得均匀的金属膜。

另外,蒸发金属时, 漆纸下面中央复盖有一条狭钢带,使被钢带复盖住的漆纸上留有一条空白(没有金属膜),这条空白被分割后当作所谓电容器的“留边量”,以防制成后的电容器在电压的作用下,产生不应有的飞弧现象。留边的宽度取决于电容器的工作电压。

4.卷绕 这种电容器卷绕时,不象一般纸电容器要夹入引线,绕起来很简单。先用普遍电容器纸绕数圈,接着在上面绕金属膜电容器纸,绕完后再用普通电容器纸绕数圈。绕好后的卷包或金属膜纸一般都贮藏干燥箱中,以防受潮。

不用插入式引线的原因是引线条容易损伤金属膜层,一旦引线处被击穿,就不能起自愈作用。而且金属膜电阻很高,采用插入式引线,负荷电流的路径等于纸的全长,大大增加电容器的损耗。因此引线改用焊接在卷包横截面上喷金属层上的方法,使负荷电流的路径相当于纸的宽度。显然,这样宽度的金属膜,电阻是很小的。

由于上面的原因,重叠的两张金属膜纸要相互叉开0.5公厘,这是因为图3中冷床的宽度故意设计得比纸狭1公厘,使纸的反面的一边也蒸发有一狭条金属膜,这样,纸的边缘就易于喷金,保证有良好的电接触。

5. 喷金 在工艺上喷金是金属膜纸电容器的一个特点,它用一种类似喷漆用的喷枪,内装低熔点的铅锡合金作喷涂料,喷金的厚度为0.4—0.6公厘。喷金面积的大小,既要照顾到引线焊接的牢固性,又要照顾到下一工序,使浸渍料能渗透到整个卷包里层。

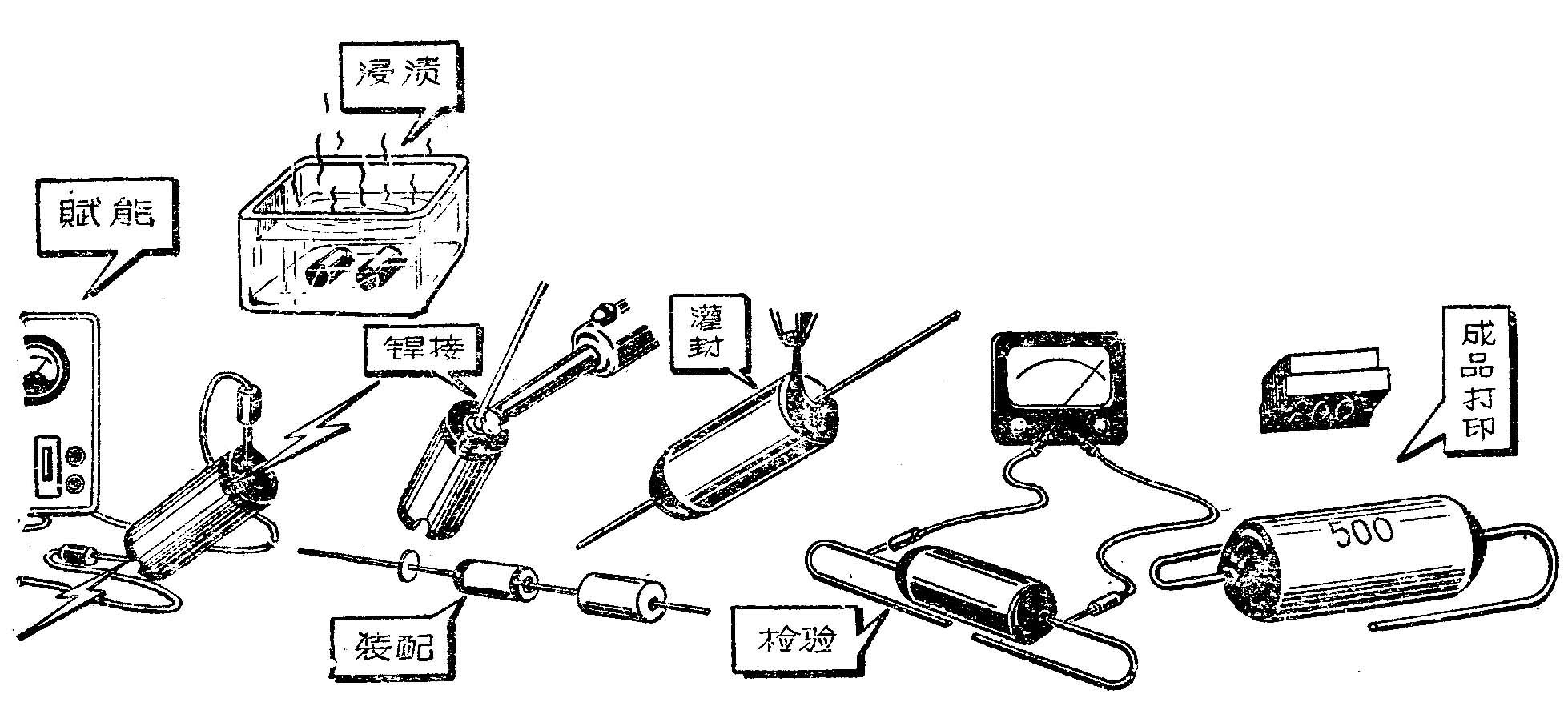

6.浸渍 浸渍工艺一般和普通纸电容器相似,但有如下特殊要求:1.不能用含有氯化物的浸渍剂,否则金属膜很快被腐蚀;2.必须在相当真空度下进行,以免金属膜氧化。

7.赋能(老练) 这也是金属膜纸电容器的一个特点。这道工序的作用,在于消除电容器纸中的某些弱点。也就是说在浸渍好了的卷包两端加以短暂的脉冲直流电压,让纸上弱点部分的金属膜蒸发掉(参考图2),以获得工作时稳定的电容量。

8.引线焊接与装配 这道工序较为简单,将卷包裹以电缆纸,目的是使卷包放入金属外壳中不致松动,放入前,先在金属壳的底端放入一绝缘垫片,以防电极和金属壳短路;放入后,另一端也加一绝缘垫片,然后在两端封灌环氧树脂。

用环氧树脂密封的金属膜纸电容器可工作于相对湿度80%的环境中,而用玻璃或陶瓷绝缘子密封的可达95-98% 的相对湿度,工作温度可达125℃。

9.检验 通过上面各道工序制成后的成品,是否合乎规格,还要经过电气性能检验确定,最后在合格的电容器上涂上标记并喷上保护漆,整个工艺过程到此结束。(王春炘)