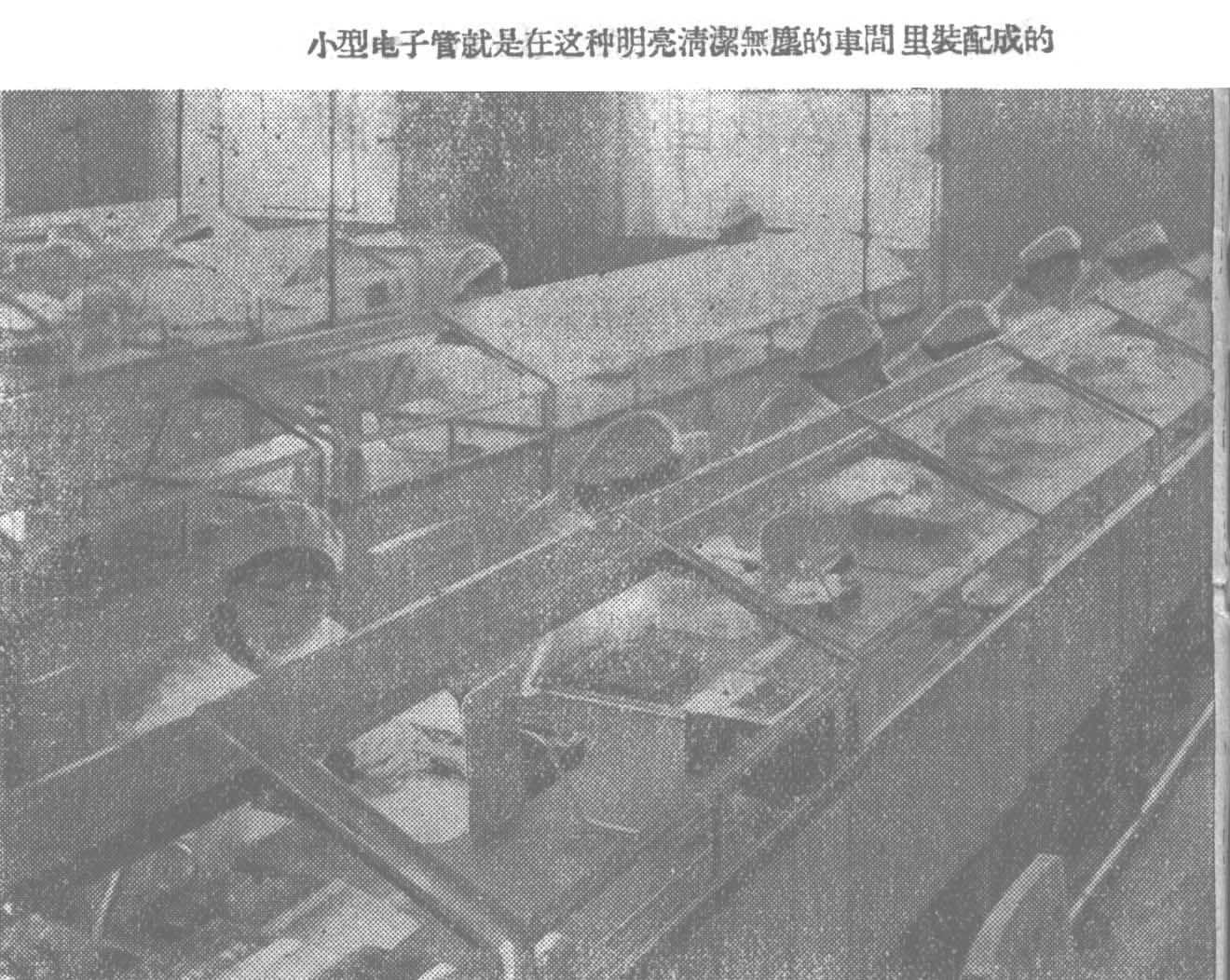

走进一个明亮的大厅里,地上几乎看不见一点灰尘,在一排排有玻璃罩的工作台旁,穿着雪白工作服的姑娘们手中在弄着小巧的工具仪器,有的还在用显微镜观察什么,她们在做着比绣花还要精细得多的工作。假若不告诉你,你一定以为这里是微生物研究所或医院的化验室。不,这是电子管厂的工作车间——电子管的诞生地。收音机、广播机、电视机、实验室的测量仪器、雷达、飞机的导航仪器、电子计算机、电疗机……没有哪一种不用电子管。这是一切无线电和电子设备的心脏,就是这些电子管控制着电子,让它完成千万种复杂的工作。在无线电爱好者们的收音机和仪器里也有着各种不同的电子管,尤其是小型电子管更是我们离不了的。小型电子管,从前有人叫它做“花生管”,在苏联称为“指姆管”。它的名称本身就说明了它的一大优点——体积小。此外,它结构牢,特性优良,能抗温、抵湿、防蚀和耐震。因此目前小型电子管在不断地发展中,而且不断地涌现出许多新型的优选管型。这里让我们来看看这种小型电子管是怎样制成的。

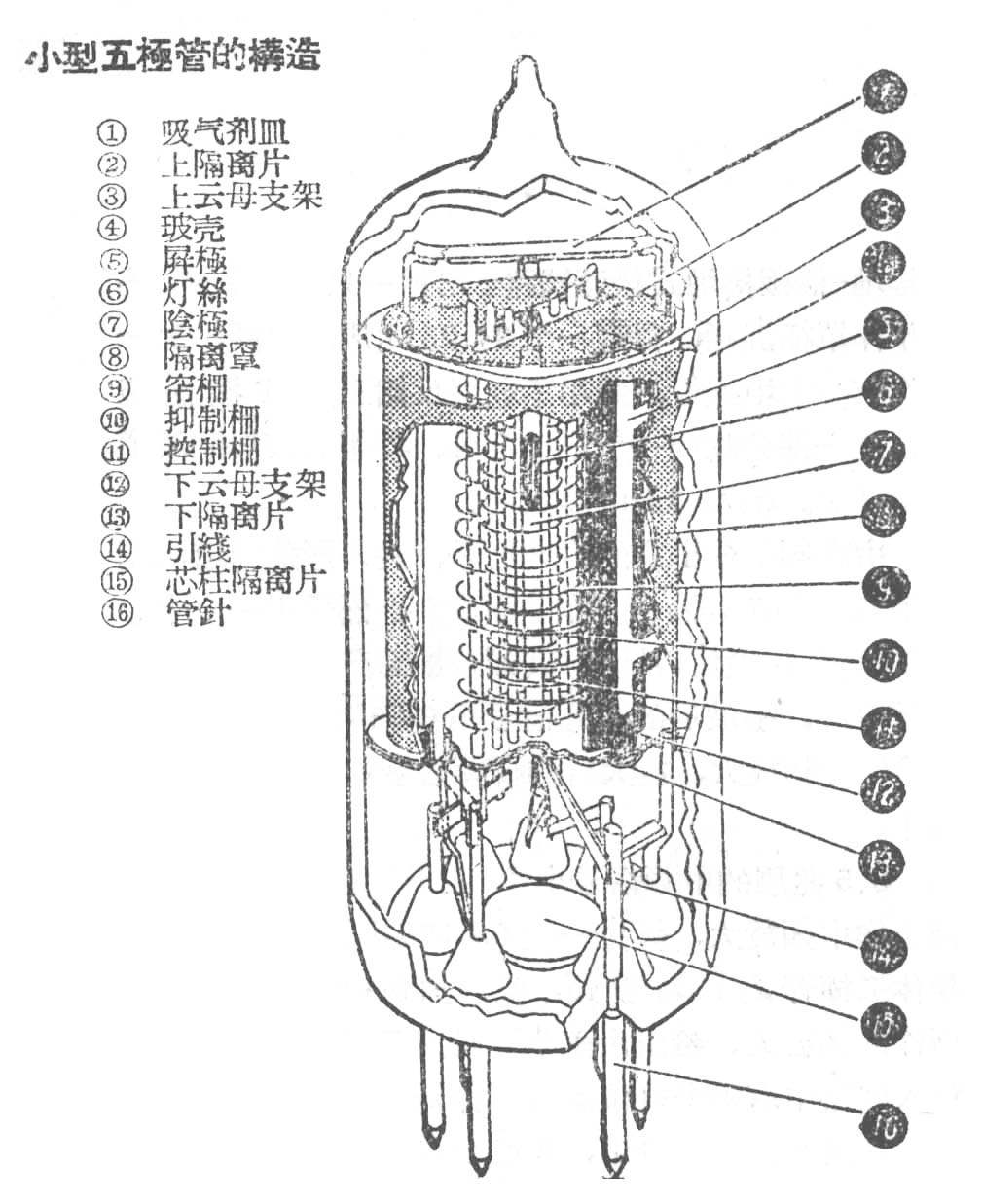

一个小型电子管虽然只有姆指那么大,可是在它里面却装有许许多多细微的零件。一个小型电子管里有阳极、阴极、热丝、栅极、云母片、隔离片、隔离罩、玻壳、芯柱和消气剂皿几个部分。这些部分由许多种原料制成,主要的有玻璃,各种金属丝和金属片,绝缘物和许多化学品。这些原材料在制造零件之前,先需要进行一些加工,例如材料表面有油污,需要进行清洁处理,韧性较大的材料需要在氢气炉中进行退火。然后进行加工,按不同要求制成各种零件,经过许多处理、装配、检验工序后才完成一个电子管。

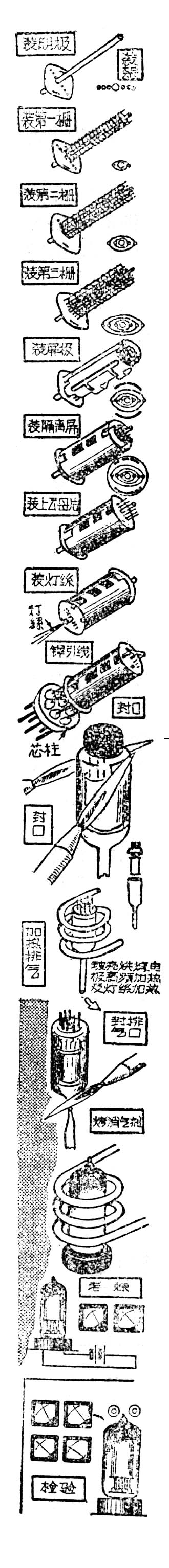

小型电子管,外壳是用玻璃制成的,它先由长条的玻管割切成一小段一小段,然后在自动机上用煤气火头加热分割成两半,并在成型机上使玻壳封闭的一端形成有规则的圆弧,再在玻壳顶端接上一支排气管并用强烈的火焰吹玻壳顶中央至穿孔为止,这样就形成了所需要的玻壳。芯柱是由玻环和七根或九根金属丝组成的,这种金属丝是由镍丝和杜美丝(能与玻璃密封而不使电子管漏气的金属丝)焊接而成,把这些金属丝插在芯柱模上,套上玻环,用煤气火头加热,使玻璃处于半熔化时,用压模使玻环压成玻璃底盘,这时杜美丝已与玻璃封接密闭,露出玻璃外面的杜美丝在以后电子管装架时与各电极焊接作为电极引线。镍丝部分就是小型电子管的管针。这样压制出来的玻璃底盘也就是小型电子管的芯柱,芯柱做成后还要把管内引线弯成需要的形状以便装架。做好的玻壳和芯柱必须放在退火炉中,由高温慢慢地冷却进行退火。以免产生玻璃应力而使玻璃制品炸裂。

电子管的金属零件都是用冲压的方法制成的,例如阳极、隔离罩和隔离片等。所用的材料有镍皮、复铝镍、复铝铁和镀镍铁皮等。在冲制圆柱形的阳极或隔离罩时,可用长条的金属带,送进自动化的万能弯曲机里去,它不但能冲压而且还能形成所需要的形状。另外用来固定各个电极的绝缘物——云母片,也是用冲模冲制的。

栅极是由一种栅丝绕在两根栅极边杆上构成的,栅丝的材料有钼丝,镍锰丝和铜合金丝等,栅极边杆材料为镍丝,铜丝以及其他合金丝。绕栅时是在一个像车床一样的绕栅机上进行,两根边杆通过绕栅模时,先用一把切刀使栅极边杆刻出一个凹槽,将栅丝嵌进槽内再用压轮加压力压牢,使栅丝在槽内不致松脱。这样的动作在绕栅机上自动连续进行,得到一长条的栅极,将这一长条的栅极进行检直切断、拆去不需耍的栅丝,然后撑一撑矫正形状,再除去表面的油污,形成清洁的有一定形状的栅极。

装栅极

上面所提到的几种金属零件,例如阳极、隔离罩、栅极等,除了清洁处理以外,还需要进行“烧氢处理”,这就是把金属零件放进氢气炉中,通氢气并加高温,使得零件表面的杂质烧除掉并且使零件表面的氧化层还原,另外在高温烧氢的时候,零件内部所吸收的大量气体全部都会放出来,并由氢气所代替,以后把零件装进管子里排气时比较方便,因为金属零件所吸收的氢气很容易用高频加热的方法排除,所以烧氢处理又可以称为预排气。

阴极是用无缝镍管做阴极套管,经清洁处理后喷上一层粉。这种喷粉是由三元碳酸盐(碳酸锶、碳酸钡、碳酸钙)或者二元碳酸盐(碳酸锶、碳酸钡)加上粘合剂和溶剂均匀混合而成。这层粉将在排气过程中分解成氧化物,这就是所谓“氧化物阴极”。

封口

阴极套管里的热丝是用钨丝做成的,一盘盘的钨丝拉成后,先放在热丝成形机上自动地折叠成一定形状,随后用电泳的方法将已成形的热丝涂上一层绝缘层。这种绝缘层是用纯氧化铝粉和粘合剂混匀制成的,热丝涂了氧化铝绝缘层以后,就加强了热丝与阴极之间的绝缘性能,使电子管在工作时热丝与阴极之间不会发生短路或漏电。

排气

经过上面各种工序把零件准备好以后,就开始进入了电子管的装配工序。首先就是进行装架,把各种零件装合起来。步骤是:先把阴极装在下云母片上,并顺序的装上第一栅极、第二栅极、第三栅极、阳极和隔离罩,然后把上云母片装上,并套上热丝,用小型电焊机把各个电极和支持杆焊接到芯柱上。有些电子管在上云母片上面和下云母片下面还要装上隔离片,这些零件也在点焊时一起焊接。装架好的管芯,用蒸馏水清洗并烘干,再将消气剂皿焊到管芯上端,随后把管芯套进已清洁处理的玻壳里面。

套好玻壳的管芯立即放到自动封口机上 ,用煤气火头加热使玻壳下端和芯柱的边缘熔化封接在一起。在封接时,要把氮气经过排气管通入管芯里去,防止管芯因温度升高而氧化,封口以后,把它放入退火炉中再进行退火,使玻璃不会炸裂,退火后把它插在自动排气机上进行排气。排气时先把电子管进入烘箱中烘烤玻壳,使玻壳所吸收的气体放出来,并把它抽掉,然后用高频加热的方法使管内金属零件处于高温状态,并且使得金属零件内部的气体驱出去,同时在排气过程中,电子管的灯丝加上电压,使阴极在真空中被加热到1,000℃以上,这时阴极套管上的碳酸盐层就分解成氧化物,并放出二氧化碳。所有这些放出来的气体,随即被高速的真空泵抽掉,并达到一定的真空度以后,再把排气管封闭而取下。把取下的电子管用高频加热的方法使消气剂加热分解,使它蒸发到玻壳顶端的内壁上,形成一层镜面,它能吸收管内残余气体,使管内的气体压力降低到10—5公厘水银柱以下。

老练

排气以后的电子管,其阴极的放射性能还很差,因此必须经过“老练”这一道工序,“老练”时,在短时间内加上较高的灯丝电压,并在其他各电极上加正电压通电流,“老练”的目的是使阴极获得充分的分解,来增加和稳定阴极的放射性能,而且各电极通电流后,由于电子轰击使吸附在各电极的气体再放出来,由消气剂吸收掉,管内的真空度达到极高的程度。

检验

电子管经过老练后,要进行生产检验,检验好的合格品被送到成品暂存仓库中,一般暂存时间为五天到十天左右,以便考验这些电子管是否有慢性漏气的毛病,然后进行出厂检验,这两次检验的内容都一样,可分为两部份:在电气测试方面有灯丝电流、阳极电流、帘栅电流、反栅电流、跨导输出功率等。在机械方面是检验外廓尺寸,电极牢固性,以及玻壳的完整性等,此外还要定期抽取一些电子管进行寿命试验和例行试验。寿命试验是在正常工作条件下进行的,例行试验包括高温、低温、潮湿等环境试验、管针强度试验以及其他特殊试验。到这里一个电子管就诞生了,以后它将凭着它具有的优良性能在各种工作中担任各种不同的角色发挥极大的作用。

国产小型电子管如国营北京电子管生产的各型号的小型电子管,都是经过上面所讲到的许多复杂的工艺过程,由精确地制造零件,经过细致的装架和加工处理过程,最后通过严格的检验认为合格以后才准出厂, 因此电子管的质量就获得了有力的保证。(冯崇勋)