高频淬火技术,在今天已经广泛地应用于机械加工工业中,不再是一种新的技术了。高频感应电炉之所以会广泛应用于淬火方面,主要是由于它在任何构件面复杂的零件上能够获得均匀的刚度。其工作原理是使金属加工品因高频电流的感应而产生涡流,促使发生高温。根据这一原理,高频电炉不但可以应用淬火,而且适宜于加热一切金属制品(构件面积不大者)。同样它可以用来熔化金属,进行熔炼合金等工作。如果以一个通信机件修配单位而论,具备一台高频电炉将使工作上进行得更顺利,不但可以在一切需要刚度的报机另件进行品质优良的淬火,而且自己可以进行小规模的合金熔炼工作,以获得某些市上无法买到的合金。例如继电器簧片接点用的白金,是用金银铜三样熔化制成,过去这是在一些修配所内自己无法解决的。利用高频电炉的特点,还可以将某些中型以上因存放日久而有漏气现象的收发信管进行逐气工作而将其复原。以一个修配单位而论,自己动手制作一架高频电炉并不困难,除了电子管外,一般利用一些破旧发信机的零件即可装置。下面介绍的一只高频电炉,在设计和结构方面都比较简单,特点是制作容易,材料简单。如条件容许不妨作一试验,将使工作得到不少帮助。

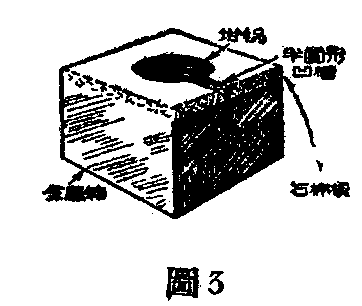

线路是采用调屏调栅式的,振荡部分是用四只805并联其最大输出可达800瓦(图1)。储能线圈作为发热器。为了适合于各种工作的需用,发热器须制作好多只,主要材料用空心紫铜管烧制。以便必要时为了降低线圈本身温度可以通以冷水,发热线圈与电炉本身连接部分采用编织电缆,这样使发热圈便于在任何角度下移动,只适应工作需要。

图1中L为栅极线圈,本应在发热圈中心抽头,但这样将使发热圈使用时增加麻烦,故将栅极圈另绕装在机身内部。

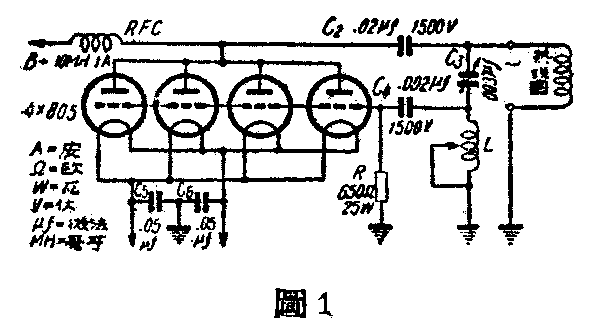

整流部分用四只866接成桥式线路,目的是为了使电热器应用于各种不同工作物时无须变更高频输出。变更屏极电压时只须转动S\(_{2}\),选择需要电压即可,故屏极变压器绕制时从100伏—1500伏(抽出七个头,图2)。这个电炉的频率一般而论是固定的(约3000千周),由电容器C3和热线圈大小决定。

高频电热的效能与热线圈的构造,工作物的大小和频率等均有关系,故热线圈与工作物距离的空间不应太大。

热线圈的构造,一般均用单层圆筒形间隔绕制,但亦可因工作物形式特殊而采用特殊形态。致于频率方面一般可用3000千周,太高则幅射太大,太低则感应嫌小。在绕制线圈时应很好的进行计算,约略求出一最佳的频率。

关于线圈的制作 发热圈一般采用较粗的紫铜管。首先将铜管退火,按需要尺寸做一木芯,在木芯上绕制。为了线圈在工作时便于支持及保持一定的间隔,可裁取石棉板三条,在相等距离钻出和紫铜管直径相等的孔,然后细心地将线圈套在石棉板条孔中。线圈直立时,下端应留较长一段石棉条,以便作为支架;线圈的接线(和编织电缆连接部分),为了便于用冷水散热,在离铜管一公分左右地方用铜皮做一夹子,夹紧在铜管上,然后用螺丝将电缆紧接在铜管上、要求接好后不致松动。

关于淬火用夹具问题 在进行金属制件热处理时,将机器并启,把加热物适当的放在热线圈中央。为了发热能均匀,应按工作物不同的形式做成特种夹具,在淬火油或水的容器中,应放一铁丝编织的筐,悬在液体中心,使淬火物坠入液体内时,能同时冷却。一般零件如重量不大,可用相等熔度的细金属丝吊在热线圈内,待处理物热至需要程度而金属丝熔断,自动跌入液体内。

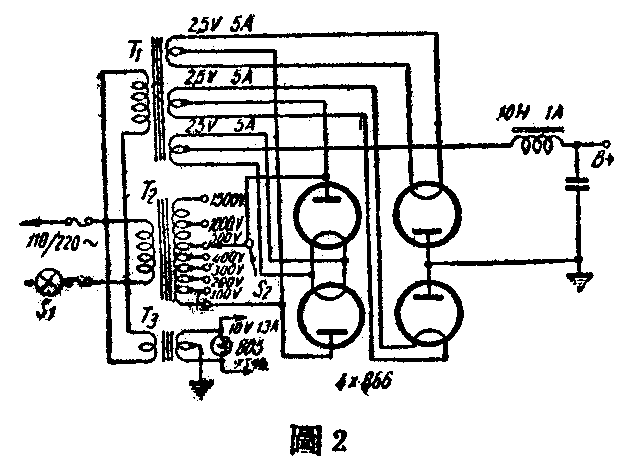

关于小型溶炉的制作 取一块较厚的石棉板,中央开一圆孔,将坩锅嵌入孔内(热线圈尺寸恰好套坩锅外),用大泥黏牢,然后将石棉板连结在一比较结实的支架或一金属箱上。在对准坩锅口处的石棉板上开一条半圆形凹槽,便于将熔化之金属倾出(图3)。(辛风)