硬件制造 绝对现场之摄像头篇

硬件视点

随着网络宽带的普及,网络视频也越来越流行。而摄像头作为网络视频的关键设备,也让越来越多的消费者所关注。不过现在摄像头市场却是龙蛇混杂,产品质量参差不齐,外观相似但图像质量却完全不同。对于一款摄像头来说,核心处理芯片、光学信号转换芯片、镜头等部件都和产品质量密切相关,那么一款高品质的摄像头是如何制造出来的呢?今天大家就和小编一起到奥尼(ANC)电子工业有限公司深圳工厂去看个清楚。

摄像头生产流程

对于摄像头厂商来说,一款产品设计好以后,一些核心关键元件会委托专业工厂来生产,以确保产品品质,比如镜头。从整体来看,摄像头的生产可分为四大步骤:

1.生产原料的IQC检验

2.PCB生产

3.组装过程

4.成品检测和包装

一、生产原料的IQC检验

摄像头虽小,却五脏俱全,需要的生产原材料也不少,工厂会对所有的生产原材料进行质量把关,主要采用抽检方式,只有抽检合格的原材料才能进入生产线。不过对于摄像头的三个核心部件:核心控制芯片、CMOS感光芯片和镜头,却是全检,因为这三个部件的质量好坏,将决定摄像头最终的成像品质,所以对这三个部件的检查就显得尤其重要。

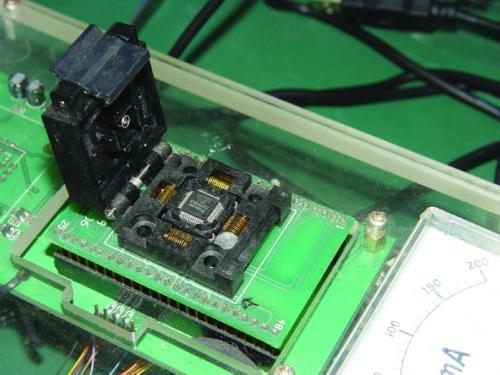

芯片检查

芯片检测包括:控制芯片和CMOS感光芯片的检测,利用特殊的检测设备,即可判断芯片的品质。

检测镜头

镜头是摄像头眼睛,一切图像都通过它传给CMOS感光芯片,通过感光芯片处理后转换为数字信号再由控制芯片进行处理。所以镜头是否有质量问题在镜头送来时进行检测,不合格的留下,合格的才能被送上组装线。

其他元件的检测

其他元件的检测也非常重要,包括PCB、电子元件、外壳、USB连接线等等。

二、PCB生产

检测合格的控制芯片和镜头就将可以将它们送上生产线了,控制芯片将进行采用SMT贴片技术将其贴焊在PCB电路板上,而且镜头将会在另一条生产线上等待PCB成型以后与之组装。SMT贴片处理主要流程有:印刷锡膏、贴片机贴片、回流焊和贴片半成品QC,最后到组装车间进行组装。

小知识:

SMT贴片:表面组装技术(Surface Mounted Technology),贴片元件只有传统插件的1/10左右,产品采用SMT做贴片元件后,体积可缩小40%~60%,重量可减轻60%~80%,贴片原件高频特性好,减少了电磁和射频干扰.SMT是自动化生产,可降低成本达30%~50%,节省材料、能源、设备、人力、时间等。

第一道工序:印刷锡膏

摄像头的制造从这里才开始,首先要为摄像头PCB刷上锡膏,而且刷好锡膏的PCB将会进入下一道工序用贴片机贴片。

第二道工序:安装贴片元件

刷好锡膏的PCB将进入贴片机进行元件安装,如电阻、电容、芯片等。

第三道工序:PCB的焊接

安装好元件的PCB板还需要进行焊接,通过回流焊炉后,还有一道焊接品质把关,如果发现某些焊接不好的地方还要进行修复。

第四道工序:贴片半成品QC

这道工序的主要目地在于对元件是否安装到位进行检查,避免不合格产品流入后面的生产环节,不合格品将返回进行维修。

三、组装过程

在PCB生产完毕以后就可以和镜头、外壳和USB线进行组装,这个过程分为焊接电子元件、半成品测试、组装、成品测试这几个步骤。

第一道工序:焊接电子元件

摄像头上的某些插件元件将直接焊接到PCB板上,如按键开关、LED灯等。

第二道工序:半成品组装

这道工序要装镜头,然后再将USB连线和PCB相连,最后再把镜头安装到PCB板上成为半成品。

通过压啤机,将镜头压入镜头帽中,压入之前要检查镜头是否有破损现象,保证镜头完好无损。压入后还要检查镜头嘴与帽之间是否有空隙。再将夜视灯和USB线安装到PCB板上,这样摄像头在光线较暗的环境中就能使用了。

第三道工序 半成品测试

这时要对半成品的摄像头进行测试,合格的产品就进入下一步组装,不合格产品则不能进入下一个生产环节。

第四道工序:组装

半成品的摄像头在这道工序中与外壳相组装,成为一个完整产品。组装的成品摄像头还必须经过目检。

四、成品检测和包装

成品检测是最重要的一环,生产厂商对自己产品进行最后检测,测试合格产品才进行包装。

小结:通过参观奥尼(ANC)电子工业有限公司深圳工厂,我们可以发现,一个高品质的摄像头,不但需要出色的外观,还需要严格的制造工序。生产设备的先进性、检测环境的完善性、品质控制、员工的素质,这些都会对摄像头的质量产生影响。为什么有的产品成像质量很差呢?除了一些生产工序的差距外,检测的严格程度也是重要决定因素。希望通过我们的介绍,大家对摄像头的品质有更深一步的了解。在选购时,选择知名品牌,拒绝杂牌。