硬件制造 绝对现场之主板篇

硬件视点

如果说CPU是电脑的“心脏”,那主板无疑是电脑的“躯干”,作为“承载”电脑中所有其他配件的“躯干”,其地位和重要性不言而喻。主板品质的好坏,往往直接影响到电脑的运行速度、稳定性以及可扩展性。那么一款品质优秀的主板是如何制造出来的呢?今天就和小编一起到技嘉科技宁波工厂看个清楚。

主板生产流程

作为最常见的电脑产品,从某种意义上说,主板的制造过程是IT产品的典型生产方式,其生产方式依顺序可以分为三部分:

1.SMT生产,即自动贴片生产, 主要依靠全自动的机器设备

2.DIP生产,即人工插件生产,采用人工作业方式

3.功能测试以及包装出货,也是采用人工作业方式

一、主板的SMT生产

由于主板上的贴片元件使用较多,因此制造主板的SMT设备比较大型,自动化程度也比较高,PCB一进入生产线,直到SMT生产完成,完全由机器自动完成,而工人需要做的仅仅是对设备运行的监控以及生产后对产品的检测。

SMT的基本生产工序为“印刷锡膏→SMT1(主要安装贴片电阻/电容)→SMT2(主要安装芯片级元件,如主板南北桥芯片)→回流焊→QC检测(包括目检以及ICT)。通过了ICT检测的产品,就可以进入下一个生产环节了。

第一道工序 印刷锡膏

主板的制造从这里开始,首先是为主板的PCB刷上锡膏,而印刷好锡膏的PCB会被传入生产线上的临时存储设备缓冲一下,为安装贴片元件做准备。

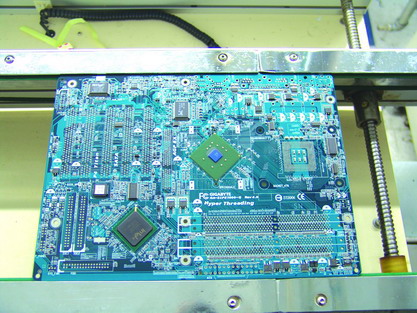

第二道工序 安装贴片元件

印刷好锡膏的PCB将进行贴片元件的安装。这道工序将由两类贴片设备完成,其中一类是安装主板上的贴片电阻/电容,有些元件小如芝麻粒,一块主板上就有若干颗,如果没有SMT设备,手工安装的难度和效率可想而知。而另外一类主要安装芯片级元件,如主板南北桥芯片以及BIOS芯片等。

第三道工序 回流焊

安装好贴片元件的主板就要进行焊接了,主要是依靠回流焊设备进行。在这个设备中,通过空气加热方式使锡膏熔化,锡膏熔化后自动吸附在主板的金属焊点上,再利用风冷形式将贴片元件和金属焊点凝固在一起。焊接完成后,主板的SMT生产环节结束。

第四道工序 QC检测

从SMT生产线上下来的主板,还需要经过一道QC关,包括目检以及ICT检测。ICT检测比较重要,利用专业的ICT检测设备,可以检测经过SMT生产后的主板是否符合生产要求,只有合格产品才能进入下一个生产环节。

小知识: 什么是ICT检测

ICT检测即在线检测。简单说,主板设计之初,在布线时工程师会留下一些测试触点,当主板完成SMT生产后,利用ICT设备上的探针接通各个触点,加上一定的电流/电压,观察电流经过触点时的参数变化,就能检测主板目前是否符合设计和生产要求。

二、主板的DIP生产

主板完成SMT生产后,接下来进行的将是DIP生产,即我们常说的人工插件,这主要是因为主板上的直立式电容、各种插槽等元件不方便采用机器设备安装。

第一道工序 人工插件

从这里开始,主板上剩下的元件全部由手工方式安装上去,一般采用流水作业,一个工人负责一个或者几个元件的安装。

第二道工序 波峰焊接

完成人工插件的主板,通过波峰焊将这些元件焊接到主板上。主板经过波峰焊炉以后,由于目前的制造工艺还无法实现100%的合格率,因此工人们会仔细检查主板,如果发现某块主板的某个焊点有问题,会进行人工补焊,确保主板的焊接质量。

第三道工序 开机测试

主板完成波峰焊接以后,再依次安装好电池、相关散热器或风扇,一块成品主板诞生,不过它还需要进行质量检测,为后面的主板功能测试做准备。其中比较重要的测试是CPU电压测试,如果主板的CPU供电不正常,在后面的全功能测试中有可能直接烧掉测试使用的CPU。其次是主板电池的漏电流测试,如果漏电流过大,主板电池迅速耗完后,会造成用户在使用电脑过程中出现故障。

三、功能测试与包装出货

主板在结束生产、正式出货前,都必须通过功能测试。功能测试是利用专门的制具对主板所有输出端口(如USB接口、并口串口)以及内置端口(如PCI、IDE接口)进行测试,看它们是否能正常工作。此外也会安装上CPU、显卡、内存、硬盘等设备进行主板功能的实际测试,以确保每块主板都能正常工作。只有顺利通过检测的主板,才能进入包装环节。在主板正式出货前,还会有抽检,即从包装好的主板中抽出部分产品进行功能测试以及包装检查,只有抽查结果合格的产品才能出货进入市场。

小结:

通过参观技嘉科技宁波工厂,我们可以发现,一块优秀的主板,不但需要优秀的设计,还需要严格的制造。生产设备、检测设备的先进性、品控手段的完善、员工的素质,这些对主板的品质都有影响。为什么不同品牌的主板质量有差距?除了主板研发有差距外,生产上的差距也不容忽视,往往少了几道质量检测,不合格的产品就容易到我们手中。希望通过我们的介绍,大家对主板产品的品质有更深一层的了解。