硬件制造 绝对现场之内存篇

硬件视点

目前市场上的内存品牌数目众多,不同的内存产品采用的芯片颗粒规格不同,PCB板设计和做工也各有千秋,因此它们的品质也就千差万别。对于电脑用户,特别是超频玩家而言,内存品质是大家非常关心的问题,谁都无法容忍内存成为整个系统中速度的瓶颈。今天,小编就带大家一起到威刚科技股份有限公司(苏州工厂),来看看影响内存“先天素质”的原因到底有哪些?

内存生产流程

锡膏取用→锡膏印刷→锡膏检测→置件/回流焊→SMT目检→裁板→SPD信息写入→性能测试→目检/镭射打印→FQC→目检/包装

第一道工序:锡膏取用

对于板卡制造来说,锡膏是不可缺少的原材料之一,但貌似平凡的锡膏使用起来却不简单。锡膏的使用期限为6个月(未开封),日常应保管在0~10℃的环境下(避免阳光照射)。锡膏开封前须将其温度回升至使用环境温度25℃(±2℃),回温时间约为3~4小时。锡膏回温后须充分搅拌才可使用。开封的锡膏通常都要求在数小时内用完。

无铅锡膏

出于对环保的考虑,目前全球电子制造业都要求向无铅工艺转变。一家企业实施无铅的第一步就是使用无铅焊膏,但要为传统铅材料找到一个合适的替代者并不容易。到目前为止,最流行的无铅焊膏配方包括了锡、银、铋和锌。无铅锡膏应具有217℃~220℃的熔点(传统锡膏的熔点大约为183℃),这对现有的回流焊炉也提出了更高的要求。

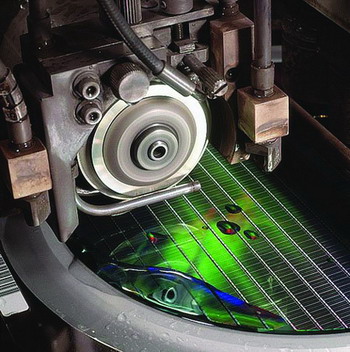

第二道工序:印刷锡膏

内存生产主要是采用SMT工艺,因此首先要给PCB板印刷锡膏。PCB板进入自动印刷机后接受精确的定位,与内部的印刷钢板对齐,锡膏透过钢板上的空隙印刷在PCB板的特定位置。锡膏印刷是板卡生产中的重要一环,成品的质量在很大程度上取决于印刷的质量。

第三道工序:锡膏检测

为确保锡膏印刷的质量,质检人员通过一台名为锡膏量测仪的设备,对上好锡膏的PCB板进行抽检,看是否存在漏印、锡膏厚度是否均匀等现象。如果检测结果达不到标准,则要仔细检查原因。

第四道工序:置件/回流焊

置件就是SMT贴片,借助自动贴片机(内有若干个旋转头,用来吸住元件),内存芯片、SPD(串行存在检测)芯片等元件就准确地“粘”在PCB上印刷好锡膏的位置。当然,贴片元件要固定在PCB板上,回流焊必不可少(要经历7个不同温度的温区,最高温度为260℃)。

第五道工序:SMT目检

从回流焊炉中出来的内存稍待冷却后,由炉后QC(品质控制)人员对它进行严格的外观检测,如有少锡的焊点,须人工补焊;如有连在一起的焊点,应将其熔开。另外还要看是否存在少件、焊接位置不正确的现象。

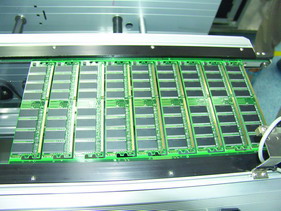

第六道工序:裁板

为了提高生产效率和降低成本,内存模组都是以连板的形式生产的,因此,成型的连板内存模组必须通过自动裁板机分割成单一的内存模组,即我们平常看到的单根内存条,才能完成后面的生产流程。

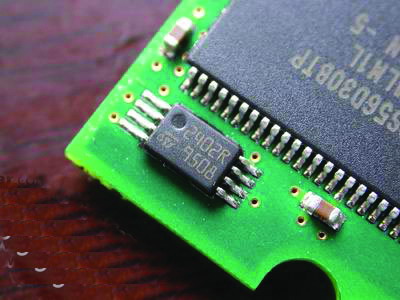

第七道工序:SPD信息写入

完成裁切的单根内存条就进入了SPD(串行存在检测)信息的写入工序。在这个环节,工人会将制造厂商、内存工作频率、工作电压、速度、容量等信息写入内存条上的SPD芯片中。从某种意义上说,SPD也是衡量内存品质高低的一个重要因素。

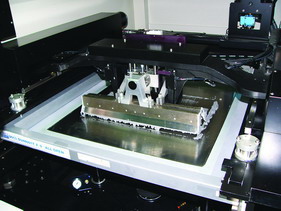

第八道工序:性能测试

接下来工人就开始对内存条进行详细严格的电气性能/功能测试,测试项目包括工作电流/电压、容量、数据存取等等,当然,不同规格的内存,其测试项目是不一样的。

第九道工序:镭射打印/贴标

为了更好地突出品牌形象,大的内存品牌都会在产品的醒目位置打上LOGO,比如在芯片颗粒上。

第十道工序:FQC(最终检验)

尽管内存在前面的工序中已经接受了品质测试,但为了保证高标准的产品合格率,工人还将对内存进行最后的质量检验,检验的项目除性能测试外,还有外观检查,只有符合标准的内存才能进行包装。

第十一道工序:目检/包装

完成最终测试后的内存条还必须再接受一次全面的外观检测,确认没有问题后,工人就开始进行包装了。当然,包装后的内存条还要进行抽检,抽检合格后就可以入库或出货了。

高品质内存芯片是怎样制成的?

内存条上最重要的半导体元件莫过于内存芯片了,其制造过程与CPU类似,也是从晶圆的生产开始的。有实力的内存厂商从晶圆制造商处购得晶圆后,便开始进行封装。整个晶圆的封装过程是在10000级别的无尘室内完成的。在这里,首先有一对金刚石砂轮对晶圆的背部进行打磨、刨光,并将其背面磨掉一半,然后通过切片机在晶圆上划分出单个晶片。经过上述处理后的晶圆要进入粘晶机,借助该设备的机械手臂将晶片从晶圆中吸出。

晶片移出无尘室后将进行后期封装处理。采用传统的DRAM封装的晶片首先要经过酸浴处理,然后覆盖焊料薄层,接着使用加热器和干燥器将焊料熔化固定,随后这些晶片经过剪切成型机进行穿孔、弯折和形成引脚。对于CSP(Chip Scale Package,芯片级封装)来说,在修整之前还要为晶片底部制造微型凸焊点。

接下来晶片要接受一系列测试,首先是预烧测试,即晶片被放入125℃的环境中持续烘烤24小时,即检查晶片的耐热性;其次是温度回圈测试,即检查晶片在极端高、低温环境下的表现;最后是测试和验证晶片的速度和功率,确认它们是否符合标准。完成测试的晶片还要接受除湿处理,经外观检查如果没有问题,它们就会被制作成物料盘,供SMT生产线使用。

注:由于内存芯片里面含有大量的电路单元,因此很容易产生不良品。为了降低成本,有些模组生产商就会选择未经过检测的半成品或次品晶圆进行封装(成本要比正品的大约低1美元/颗),并加工为内存模组。这些未经检测的内存条就是我们俗称的“白条”,它们的品质很难保证,容易早衰。这就是为什么品牌内存比杂牌内存“贵”的原因,要知道一台测试机需要几百万美元,一般厂家没有能力也不可能购买。

目前内存颗粒制造商主要有我国内地的中芯国际(SMIC)、我国台湾的POWERCHIP(力晶)、Winbond(华邦)、NANAY(南亚)和PROMOS(茂德);韩国的SAMSUNG(三星)、HYNIX(现代);日本的TOSHIBA(东芝)、ELPIDA(尔必达)、RENESAS(日立与三菱合资成立的半导体公司);美国的Micron(美光),及德国的Infineon(英飞凌)等。