硬件制造 绝对现场之MP3篇

硬件视点

现在MP3是市场的宠儿,我们花不多的钱就能享受到高质量的音乐,而且,随着技术的不断提升,我们还可以用MP3来看电子书、听FM调频广播、当闹钟……那么,一款具有丰富功能的MP3是如何诞生的呢?我们来到“魅族MP3”的工厂进行实地采访,为大家展示MP3的制造全过程。

一、 产品研发

结构设计→电路板布线→固件编写

研发分为三个步骤,首先,我们要对MP3进行结构设计。外形、外壳形态、按钮布局、电池放哪儿等等细节都要考虑到。接着,我们要依据定下的芯片方案进行电路板的布线设计。

MP3有哪些功能,界面是什么样的,就取决于固件(可以理解为固化在MP3内的程序)的设计了。而且,固件的设计是要持续进行的,即使产品出来了,也要不断更新固件以提升产品功能或修正BUG。

二、 产品制造

分离PCB→QC检测→组装外壳和按钮

当设计完成后,需要找到专业工厂生产电路板(PCB),开模具等,采购MP3所需要的电子元件、外壳、按钮等部件。然后进行“总装”。现在我们来看看这个“总装”过程。

第1道工序:上锡膏

首先,我们需要给PCB板涂上锡膏,以方便焊接电子元件。

第2道工序:SMT贴片

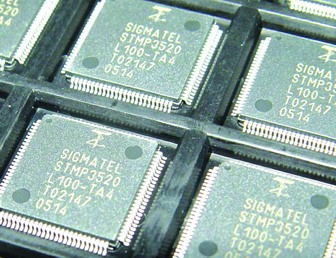

然后,将电路板放入自动贴片机,贴片机会给PCB板贴上各种元件,而主控芯片(如SIGMATEL STMP3520)也在其中。

第3道工序:后附

PCB板从自动贴片机出来后,还要人工进行“后附”,即手工贴装一些无法用自动贴片机贴装的元件,包括USB接口等。

第4道工序:焊接

这些元件安装到位后,PCB板进入回流炉,即进行回流焊,将前面贴装的元件焊好。

第5道工序:QC检验

PCB板从回流炉出来后,要进行一次检测,检查有无虚炉、连焊的现象。如果有,则要进行处理。

以上步骤只是完成了PCB板一边的元件安装,接下去,我们需要进行另外一边的元件安装。重复涂锡膏→自动贴片机→后附→回流焊→QC检验的过程,这样,MP3 PCB板上的主要元件就装上去了。

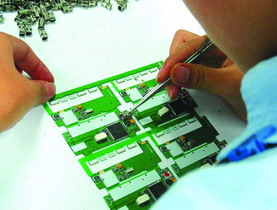

第6道工序:分离PCB

出于成本以及生产效率的考虑,MP3的电路板都是“连板”制造(即多块MP3电路板集合在一起,充分利用一大块PCB板的面积)。接下去,我们要将MP3电路板一块一块分开,为每一个MP3电路板安装显示屏、FM收音单元等元件。

第7道工序:QC检测

接下去,这台“裸机”要接受检测,在专用仪器的配合下,对MP3的基本功能如启动、声音平衡性等项目进行检测,只有通过检测的产品才能进入下一道工序。否则,就要进入检修工序解决问题。

第8道工序:组装外壳和按钮

接着我们就要给MP3安装外壳和按钮了。待一系列精细的装配完成后,MP3的组装过程就结束了。它们即将进行全面的功能检测。

三、全检、老化与包装

全检→老化→包装出货

第1道工序 功能全检

所有的MP3在装配好后都需要进行品质检测的。这是一个全面的检测环节,开机、关机、播放、录音、按键手感/灵敏度、屏显等都要进行严格测试。

第2道工序:老化

这些检测都OK后,还需要进行老化测试(每台MP3在出厂之前,都要进行老化测试),确保每一台MP3都能正常稳定地工作。

第3道工序:包装出货

待一切工作进行完毕后,MP3和附属配件就可以进行装盒了,最终包装成箱出厂。

小结:

限于文章篇幅,许多生产细节我们都无法向读者一一展示。比如在为MP3安装外壳环节中,看起来简单,其实,这是有相当多工序的,因为有很多小的部件需要安装,仅显示屏部分就有垫圈、底盖、保护膜等。另外,机壳上还有很多小的金属件需要安装(固定外壳螺丝的)。这里给读者一个提示,不少劣质的MP3上就没有对各个部件的保护垫,所以成本也能够降得更低,但在长期使用后肯定会出现问题。从制造,看品质,希望通过这篇文章,让大家对MP3有更深入的了解。