硬件制造 绝对现场之多媒体音箱篇

硬件视点

在选购多媒体音箱时,很多人往往只关心产品的价格,其实,音箱的内在品质才是应该关注的重点。那么品质优秀的多媒体音箱是如何制造出来的呢?为了让大家更全面的了解多媒体音箱,本报编辑特地赶赴深圳麦博多媒体音箱生产工厂,记录下多媒体音箱的整个诞生过程。

箱体制造

箱体制造流程:开板→刨花、钻孔→贴皮→V槽成型→箱体组装

第一道工序:开板

制造木质音箱箱体的原料是一块块面积较大的木板,这些大木板首先被送入木工车间,依照音箱设计图纸按一定尺寸进行切割,形成制造箱体的面板。

第二道工序:刨花、钻孔

根据设计图纸,工人将切割后的箱体面板放到气动升降刨花机上,开出面板上安装喇叭的圆孔或倒相孔,此外通过立式钻孔机,还会在这些形成箱体的木板上钻出螺丝孔和音量旋钮孔等。

第三道工序:贴皮

平时我们看到的音箱的表面都是经过“贴皮”处理的,这样音箱才会拥有漂亮的外观。木板与贴皮仅依靠胶水粘接是不行的,如果不经过特殊处理,过不了多久就会产生气泡导致贴皮脱落。因此,必须通过专门的贴皮机进行贴皮,这样木板和贴皮就会牢牢地结合在一起了。

第四道工序: V槽成型

要将木板形成箱体,就需要采用这道工序了。通过在贴皮后的木板上开槽(即箱体转角处),将一块大的木板分成四部分,只需要将四块面板合拢,自然形成箱体的四个面。

第五道工序:箱体组装

这是箱体制造的最后工序,工人先在木板的V槽部分涂上胶水,将各部分拼接起来,形成空箱体。然后经过相应的品质检测工序,存放备用。

电路板制造

电路板制造流程:IQC检验→人工插件→焊接(波峰焊、人工焊接)→QC检验→电路板组装

第一道工序:IQC检验

在箱体生产进行的同时,电路生产线也在同步运转(电路板生产包括功放电路板制造、控制电路板制造)。但生产前,工人要对各种元件进行IQC(来料品质控制)检验,只有符合质量要求的元件才允许进入生产线。

第二道工序:插件

这道工序是将芯片、电容、电阻等元件安插到PCB板上。由于音箱功放电路板部分的元件都较大,所以这条生产线采用手工插件。

第三道工序:焊接

完成手工插件的PCB板必须涂上助焊剂、预热,过锡槽进行波峰焊,使元件牢牢地固定在PCB板上,整个过程就叫上锡。上锡要求焊点必须光亮、饱满。当然,经过波峰焊的PCB板还得经过工人的目检,查看元件有无错漏或焊点是否虚焊或连焊,有问题的PCB会得到修正。

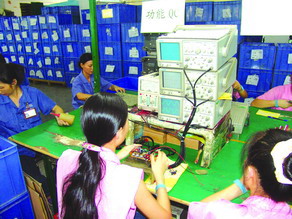

第四道工序:QC检验

经过上述工序的电路板会被送入QC检验线,由QC员进行全面检测。如果测试全部通过,就贴上QC标签并进入下一道工序,否则就贴上故障标签,送到维修处。

第五道工序:电路板组装

最后,将功放电路板、变压器、散热片等元件组装起来,形成完整的功放电路,经过QC检测过关后,送入整体组装线后进行多媒体音箱最后的组装。

整体组装

整体组装流程:整体组装(包括低音炮箱体、卫星单元等部件的组装)→QC检验→贴标、包装

经过箱体制造和电路板制造两个生产环节,就剩下整体组装工序了。在组装车间,前两个环节制造好的箱体、功放电路板和高低音喇叭等部件都集中在这里。而组装线一般会根据产品进行设置,如组装2.1的多媒体音箱,会有低音炮组装线,卫星音箱组装线;对具有独立功放的多媒体音箱,还会有专门的功放组装线。

第一道工序:音箱组装

工人依次往箱内装入喇叭、功放电路板,用螺丝钉固定,然后连接这几部分的线缆并用胶水固定。接下来将由功放板引出的线缆焊接到喇叭上,在箱内填入吸音棉,最后用螺丝钉固定喇叭,一个音箱就这样“诞生”了。

第二道工序:功能检测

其次进行音箱功能检测,检测音箱是否能正常发声,各功能旋钮是否能正常工作等,无问题的音箱才能进入下一个工序。

第三道工序:外观检查

多媒体音箱在包装前,还会对箱体进行最后的外观检查,质检员会检查盖板与面板是否紧密结合、有无凹凸现象、面板及后板有无划痕或丝印错误等等。

第四道工序:贴标、包装

在通过众多测试之后,成品音箱才会被贴上铭牌及合格标签,并进行包装、封箱。

好了,到这里,一台多媒体音箱才算真正意义上的“诞生”了,希望通过我们的讲解,让大家对媒体音箱有一个新的认识!

小知识:关于多媒体音箱的研发设计

对于一套多媒体音箱来说,决定产品品质高低的因素除了严格的生产工艺外,还有一个重要的环节——前期的研发设计工作,这也是整个产品成本投入最大的一个环节。而在研发环节中,扬声器(喇叭)的开发又是重中之重,扬声器的品质往往决定了多媒体音箱的表现,而工程师们常常会根据扬声器的工作特性来设计箱体和电路。有实力的多媒体厂商一般都会自己开发和生产扬声器,但出于技术保密等原因,这次小编在参观麦博工厂时没有看到扬声器的生产过程,希望下次有机会再给大家作相关报道。

另外,对家用多媒体音箱来说,外观也是产品质量的一个重要组成部分。随着人们对现代家居环境品味的提高,音箱和主机、显示器等是否“相衬”也成了大家选购产品的一个重要考虑因素,这对音箱外观设计提出了更高的要求。主流的多媒体音箱设计方法,都是利用先进的三维模拟软件进行工业设计,设计人员借助电脑,就可以快速、方便地对产品外形和结构进行改良,从而大大缩短了产品的研发周期。

小知识:注塑

其实在音箱的箱体制造过程中,还有个重要的生产环节,那就是注塑。因为音箱箱体上的塑料零部件(如面板,固定底座),甚至卫星音箱箱体等,都是通过注塑工序来制造的。成型的塑料部件还要接受喷油、丝印等外观处理。