硬件背后的故事──显卡篇

硬件周刊

随着电脑步入千家万户,越来越多的人认识了电脑,也认识了组成电脑的各个配件。不过,大多数人对硬件的了解,更多的是停留在一些简单的认识上,而如何判断一个配件品质的高低、做工的好坏,还只是少数专业人士或媒体评测人员的技能。为了揭开硬件品质的优劣之谜,我们就一起来了解

2004年8月,小编一行来到了有“中国IT制造基地”之称的广东东莞,目的地是松景科技旗下的XFX(讯景)显卡生产工厂。我们一起来看看这个让众多游戏迷又爱又恨的东西是如何生产出来的!

这是XFX显卡生产工厂外景

换上工作服,戴好帽子穿上鞋套,我们进入了工厂车间。生产显卡前,原料库会将生产显卡的各种原料发到不同的生产岗位。

生产线上的工人准备就绪

原料领出来,在进入生产流水线以前,工厂会对某些元件进行相关处理,确保元件品质。比较重要的是对显卡的PCB(印刷电路板,也就是显卡的底板,显卡上的所有元件都是安装在这块板子上的)进行烘干(工艺流程称为“焗板”),保证PCB的干燥。

左边是PCB烘炉,右边是芯片烘炉

显卡进入流水线的第一道工序是给PCB上锡膏,为显卡上贴片元件的安装做准备。锡膏中主要成份:锡粉和助焊剂。

这是给PCB上锡膏的设备,显示器反映的是各种控制信息

对PCB上完锡膏后,会进入一个目检程序,锡膏印刷有问题的产品会被立即挑出来,避免进入下一道生产工序。

工人在仔细检查PCB上的锡膏印刷

接下来就是“贴件”工序了,即通过SMT机(SMT的全称是Surface Mounting Technology,中文意思为表面贴装技术,俗称“贴片机”),将显卡上各种贴片电容、电阻、显存等元件安装到PCB上,等待焊接。

贴片元件一个个嵌在白色物料盘中间的塑料带上

显卡PCB经过流水线上多台不同的SMT机以后,PCB上就有了各种各样的元件了,接下来“粘”满贴片元件的PCB进入回流焊炉内,经过几个“区域”:预热区(使锡膏中熔剂挥发),均温区(助焊剂活化,去除氧化物,蒸发多余水分),回焊区(焊锡熔化)和冷却区(合金焊点形成,零件脚与PCB上的焊点接为一体)。经过回流焊之后,刚才SMT机所安装的元件就焊接在显卡PCB上了。

这个长长的大箱子就是“回流焊炉”

回流焊结束后,显卡会进入“精焊”程序,该流程主要对刚焊上贴片元件的半成品显卡进行检测,如果发现某一块卡上的某个焊点有问题,会即时处理,补焊一下。

工人在检测PCB焊点是否正常

经过“精焊”以后,对显卡进行外观QC(质量检测),通过专门的放大镜,检测人员会仔细检测显卡上各个元件的焊接情况。这是对这段生产过程进行质量把关,避免有不合格的产品进入下一道生产工序,为后面的生产流程做好准备。

工人用放大镜检测显卡外观

显卡上不是每一个元件都可以通过SMT机自动安装,而手工插件也是显卡生产常用的工序,比如穿孔元件(如个头较大的直立电容、显卡接口之类的元件)就往往需用人工插件的方式安装。完成贴片元件安装的半成品显卡被送到手工插件流水线后,工人会对从流水线上传过来的显卡手工安装相应的元件。

工人正在手工安装插件

在显卡上人工插好各种元件以后,还需要将这些元件焊接在PCB上。与贴片元件的回流焊方式不同,对于穿孔元件,需要采用的是波峰焊。在显卡准备进入波峰焊设备之前,工人会再次对显卡外观进行检测,确保进入波峰焊设备的显卡都是合格产品。

显卡进入波峰焊设备以后,一般要经过以下环节:涂敷助焊剂、预热,过锡槽。

波峰焊的设备要比回流焊的设备更大一些

通过这道工序后,人工安插的各种元件就焊接到显卡PCB上了,不过对于每一块从波峰焊设备出来的显卡,还得经过质量检测,如果发现有个别元件有虚焊问题,检测人员会手工处理。

工人正在检测元件是否虚焊

接下来就是对半成品显卡进行最后的装配了,主要是安装好显卡芯片上的散热设备。

负责质量检测的员工会再次对显卡的某些部位进行重点检测,并做相关处理,确保显卡品质。

工人检测显卡的重点部位

显卡顺着生产线移动,到了装配显卡的接口挡片的工序。

工人在安装显卡挡片

最后,显卡再经过……(这里省略的内容为后面“有奖竞猜”的内容),一块成品显卡终于诞生了!

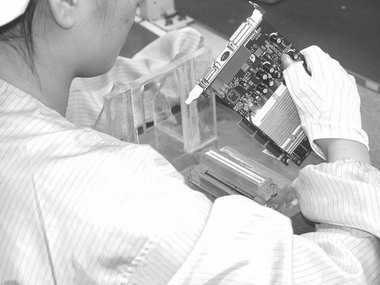

这个工人在干什么?

成品显卡出来了,是不是就可以包装出厂了呢?生产显卡并非这么简单,尽管显卡在生产过程中有层层检测,那只是对生产工艺质量上的保证。而在显卡出厂进入市场前,厂商还要对成品显卡进行严格、完整的功能测试,确保显卡能正常使用。首先是对显卡进行电路上的检测,防止显卡出现短路现象。

工人在对显卡进行电路检测

接下来是对显卡2D显示进行检测,利用专门的显示检测程序完成。而检测员工在拿到每一块显卡进行检测之前,还需要对显卡进行一次目检,无问题后方可进行测试。

然后是对显卡的VGA输出、DVI(数字接口)输出进行检测。这个检测平台比较有意思,除了普通的CRT显示器外,还有电视机和液晶显示器。其中DVI检测比较耗费时间,每次检测需要进入到WinXP系统,观测显示画面以及一个特定的文本显示情况。

工人正在检测显卡的各种输出接口

经过了输出功能的检测,还要对显卡的3D显示进行相关检测,检测人员都经过了专门的培训,他们通过观察显卡3D性能测试软件的运行画面就能对显卡的3D显示进行检测。

工作人员正在用3DMark等软件进行检测

经过了功能检测的显卡终于可以进行包装了。在包装以前,工人会将生产过程中贴在显卡上的众多小标签撕掉,别小看了这些小标签,这可是这块显卡通过层层检测的证明。

显卡在包装过程中,还有质量检测人员在对显卡进行外观的检测,进行质量把关。

工人在显卡包装前进行最后的外观检测

最后一关抽检。抽检人员会采用一定的抽检原则对已包装好的显卡进行抽检,如果发现显卡有问题,那么这一批次的显卡都不能出厂,将全部返工。

工人抽检包装好的显卡

终于参观完了显卡的基本生产过程,由于文章篇幅所限,很多生产细节无法一一展现给大家。看到这里,可能有人会问,是不是每家显卡厂商都是这样生产显卡呢?答案是否定的。只能说基本生产环节是相同的,比如都有贴片安装、回流焊、人工插件、波峰焊等等。但在这些环节的具体实施中却会有所不同,如原材料的选择、生产设备的先进程度、检测手段的完善程度,甚至员工的素质等等都会不同,而正是这些差别,导致不同厂商生产出的显卡质量有高有低。我们常说质量差的显卡便宜是因为“偷工减料”,“减料”能降低显卡成本,而“偷工”也不容小视,因为严格的生产过程往往意味着生产成本的增加(毕竟要多出许多工序)。希望大家“参观”了显卡的生产过程后,能增加一分对显卡的了解!

小贴士:显卡生产流程示意图

上料→焗板→印锡膏→贴件→过回流焊炉→精焊→外观QC→手工插件→外观QC→过双波峰焊→半成品(装配)→功能测试→功能外观检测→包装→抽检→封装出货