走入CPU的内芯世界

整机外设

中央处理器,简称CPU,是电脑的核心,从1971年Intel发布了第一颗4004处理器,经历了8位、16位、32位,直到最新的64位处理器,至今已经有30多年历史。但对于大多数朋友来说,CPU内部还是一个陌生的世界,所以今天我们将从三方面介绍一下CPU的物理结构。

一、CPU内核

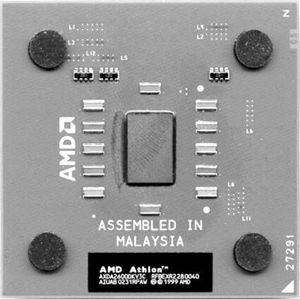

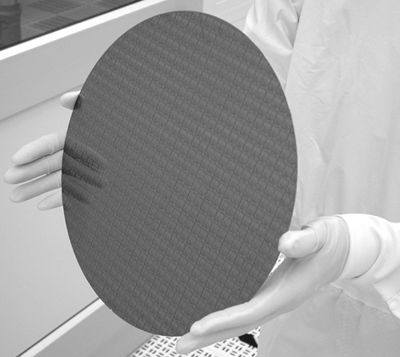

CPU内核英文术语为“die”,它的面积通常只占整块CPU的10%左右(图1),但却是CPU的中枢神经所在,所有的计算、接受/存储命令、处理数据都是在这指甲盖儿大小的地方运作。在CPU的制造过程中,内核都是从一块大的硅晶圆上直接切割下来的(图2),它的尺寸与使用的制造工艺和自身晶体管规模有关。而芯片的制造工艺又由两个因素决定:硅晶圆尺寸和蚀刻尺寸。

硅晶圆尺寸是在半导体生产过程中硅晶圆使用的直径值。从图2可以看出,硅晶圆尺寸越大越好,因为这样每块晶圆能生产更多的芯片。然而,硅晶圆具有的一个特性却限制了生产商随意增加硅晶圆的尺寸,那就是在晶圆生产过程中,离晶圆中心越远就越容易出现坏点。因此从硅晶圆中心向外扩展,坏点数呈上升趋势, 这样我们就无法随心所欲地增大晶圆尺寸。总的来说,一套特定的硅晶圆生产设备所能生产的硅晶圆尺寸是固定的,如果对原设备进行改造来生产新尺寸的硅晶圆的话,花费的资金是相当惊人的,这些费用几乎可以建造一个新的生产工厂。不过半导体生产商们也总是尽最大努力控制晶圆上坏点的数量,生产更大尺寸的晶圆,比如8086 CPU制造时最初所使用的晶圆尺寸是50mm,生产Pentium 4时使用200mm的硅晶圆,而英特尔新一代处理器则开始使用300mm尺寸硅晶圆生产。

至于蚀刻尺寸是制造设备在一个硅晶圆上所能蚀刻的一个最小尺寸,是CPU核心制造的关键技术。和硅晶圆尺寸一样,蚀刻尺寸也是被固定的,所有的硅晶圆制造厂都是按某几个特定的蚀刻尺寸来生产芯片的。

由于受以上两个因素的制约,因此在制造工艺相同时,晶体管越多处理器内核尺寸就越大,一块硅晶圆所能生产的芯片的数量就越少,每颗CPU的成本就要随之提高。反之,如果更先进的制造工艺,意味着所能蚀刻的尺寸越小,一块晶圆所能生产的芯片就越多,成本也就随之降低。比如8086的蚀刻尺寸为3μm,Pentium的蚀刻尺寸是0.8μm,而Pentium 4的蚀刻尺寸当前是0.13μm。目前英特尔的300mm尺寸硅晶圆厂可以做到0.09μm的蚀刻尺寸,将在下一代CPU上使用该技术。此外,每一款CPU在研发完毕时其内核架构就已经固定了,后期并不能对核心逻辑再作过大的修改。因此,随着频率的提升,它所产生的热量也随之提高,而更先进的蚀刻技术另一个重要优点就是可以减小晶体管间电阻,让CPU所需的电压降低,从而使驱动它们所需要的功率也大幅度减小。

CPU核心的各个晶体管都是一个相对独立的单元,因此必须以每若干个晶体管焊上一根导线的方式将数以千万计的晶体管连接起来,然后与外界的电路相连接才能发挥功用。以目前的Pentium4为例,它主要是使用了6层金属线路连接技术(图3),电路连线数量有5000多条,这么小的芯片上要安放这么多的焊点,这些焊点必须非常小,设计起来也要非常小心。随着CPU越来越复杂,晶体管的尺寸不断减小而处理器上集成的晶体管又越来越多,连接这些晶体管的金属线路就更加重要了,特别是金属线路的品质好坏将直接影响信息传送的速度。针对这一个问题,在下一代Prescott处理器之上,Intel将使用新的金属线路连接技术,据说该技术可以提高18%的内部互连效率。

二、CPU基板

基板就是承载CPU内核用的电路板,它负责内核芯片和外界的一切通讯,在它上面还具有电容、电阻以及决定CPU时钟频率的电路桥,在基板的背面或者下沿,还有用于和主板连接的针脚或者卡式接口。

早期CPU(如AMD的毒龙)是采用陶瓷制成的电路基板,其优点是耐热性能好,硬度高,能有效保护基板内的电路及元件不受高热的影响,让脆弱的内核不受损坏。不过由于陶瓷材料存在可塑性差、生产成本高等缺点,所以新一代CPU都采用可塑性好、成本更低的有机基板,比如英特尔在Penitum Ⅲ时代就开始使用这种基板,而AMD则在Athlon XP开始采用。由于CPU内核非常脆弱、内核温度较高,而且有机材料的耐热性较陶瓷差,所以CPU内核与基板之间不能直接接触。

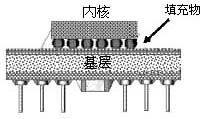

如图4所示,CPU内核与基板之间有一层填充物,这种填充物的作用是用来缓解来自散热器的压力以及固定芯片和电路基板,由于它连接着温度有较大差异的两种物质(CPU内核的温度高达90℃,而基板在50℃以下才能保持稳定工作),所以必须保证该物质的物质属性非常稳定。因此填充物质量的优劣也直接影响着整个CPU的质量。

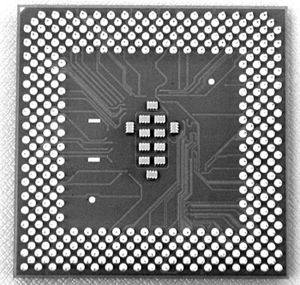

那么CPU核心是如何通过基板与整个系统的其他部分连接呢?那就是通过我们都很熟悉的数百根信号针脚插在插座上来实现的,此时基板起着内核心晶体管与外面电路的连接层的作用(作用如同主板、显卡的PCB板)。如果大家找一块最新版的AthlonXP 1700+(或Tualatin PⅢ,图5),仔细看就会发现基板上的走线。随着CPU越来越复杂,芯片的尺寸却越来越小,使得从内核引线并连接到针脚更加困难。现在CPU电路基板上这种上下贯穿的连线已经达到了10000多条,而今后这个数字甚至还会增加3到5倍,这对制作工艺将是一个不小的挑战。

三、CPU封装

CPU作为一种复杂的芯片,如果没有选择合适的封装形式,就无法提供对核心的保护、提供正确的电源供应以及及时散发热量。没有封装好的芯片是无法稳定工作的,更不能发挥核心的全部性能。到目前为止,CPU的封装技术历经多年的发展,已经从8086时代的DIP发展到目前的BGA、PGA。在这里,我主要简单介绍一下目前主流CPU所采用的PGA及未来的BBUL封装技术。

1.PGA封装技术

CPU的封装最常见的是PGA(Pin-Grid Array,针状栅格阵列)封装,通常这种封装是正方形的或者是长方形的,在CPU的边缘周围均匀地分布着三四排甚至更多排的引脚,引脚能插入主板CPU插座上对应的插孔,从而实现与主板的连接。这种封装技术的优点是可以更有利于提高核心频率、安装方便。随着CPU总线带宽的增加、功能的增强,CPU的引脚数目也在不断地增多,同时对散热和各种电气特性的要求也更高。因此,以PGA为基础,延伸出了以下四种类型的封装方式:SPGA(Staggered Pin-Grid Array,交错针状栅格阵列)封装、PPGA(Plastic Pin-Grid Array,塑料针状栅格阵列)封装、FC-PGA(Flip Chip Pin-Grid Array,倒装芯片针状栅格阵列)封装、FC-PGA2封装。

其中FC-PGA就是我们常说的翻转内核封装形式,平时我们所看到的CPU内核其实是硅芯片的底部,它是翻转后封装在电路基板上的。这样各连接点之间的连接不需要专门的连接线,大大方便了高密度引脚芯片的开发,而且这种封装的另一好处就是处理器芯片朝上,露在外面,更加有利于芯片的散热。为了提高芯片对电源和周围信号干扰的抵抗能力,采用FC-PGA封装的处理器底部都环绕焊接了一些滤波电容和电阻。目前Athlon XP及以前Coppermine核心的PⅢ、赛扬Ⅱ就是采用的此种封装技术。

而FC-PGA2封装则在FC-PGA的基础之上加装了一个HIS顶盖,这样的好处是可以更有效地保护内核免受散热器挤压损坏和增强散热效果。英特尔的Tualatin核心的PⅢ、赛扬Ⅲ、P4和AMD新一代处理器──Athlon 64和Opteron都采用了此种封装。

2.BBUL封装技术

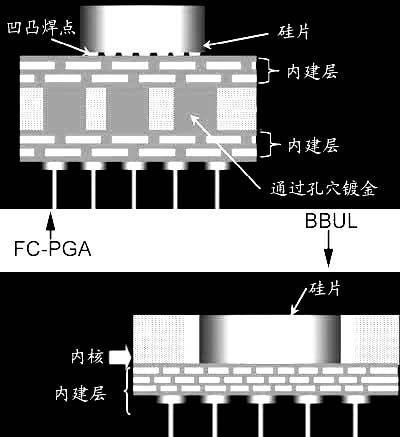

BBUL(Bumpless Build-Up Layer,也称“无凸块式增层”技术)是一种全新的半导体封装技术。如果采用传统的封装技术,微处理器内核与封装材料必须分别加以制造的,然后通过微细锡球(tiny solder balls)作为媒介焊接在一起,并从互连层部分引出信号传输针脚,然后再在外部封装的PCB板上进行布线处理,这样是一个非常复杂、细致的工作流程。而且这种处理器核心硅芯片所产生的信号必须通过一个相对长的过程(F/C焊点、核心层和互连层)才能够传递到外部封装的针脚上,再传递至电脑的其他部分上,整个过程寄生电感较大,大大限制了生产更高频率的CPU。

相比之下,BBUL封装就显得更为先进。BBUL封装的关键在于将芯片直接放入封装中,从而把组成一个处理器(如Pentium 4)的6~7个金属层减少大约3层,使处理器的厚度只有1mm。这样处理器的高度又被大大降低,封装重量也轻了不少,并可以有效控制生产成本。所有的金属互连层都位于底部,处于芯片和针脚之间,这里不再需要有机物,信号直接通过,使得系统更加稳定。由于没有接触垫,工程师们可以安排更多的互连电路(图6为这两种封装方式的对比)。而且相对目前的封装形式而言,BBUL技术还有一个明显的优点:可以将处理器的寄生电感降低至少30%,这样可以大大降低处理器能耗、有利于提升主频速度。这种“无凸块式增层”封装技术可以说是处理器生产技术的一次革命。